Ремонт системы смазки двигателя своими руками

Лада 2109 › Бортжурнал › Ремонт и герметизация системы смазки двигателя ВАЗ 21083 1,5л

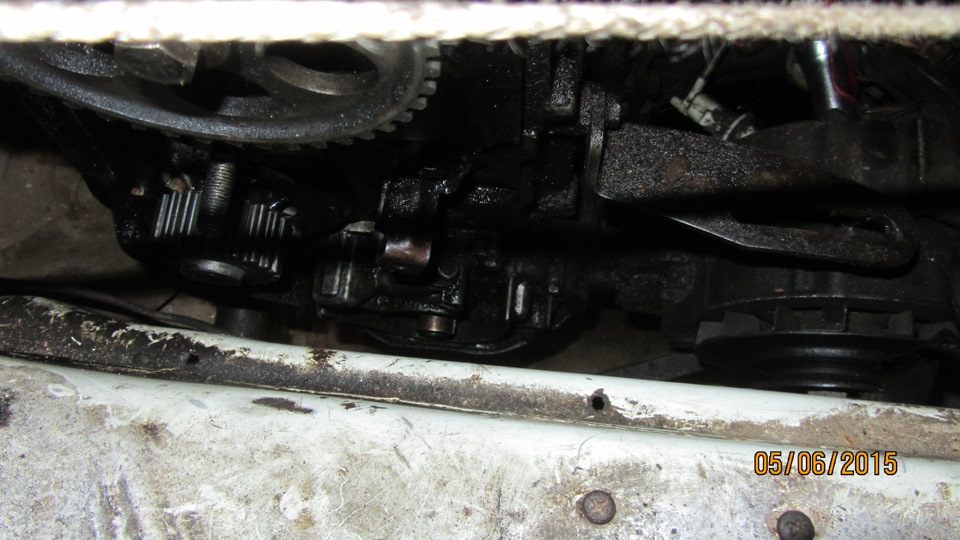

В начале лета у меня обнаружилась очень неприятная вещь: после поездки на машине и загона ее гараж, под двигателем на полу обнаруживалась приличная лужа моторного масла, весь ремень грм был скользкий, были и другие потекания. Когда надоело наблюдать это, решил основательно герметизировать и на 100% ликвидировать утечку масла.

Перед ремонтом купил два сальника: задний для колевала и для распредвала. Так же понадобился герметик, и лист для вырезания различных прокладок (изначально я этот лист купил для того что бы вырезать прокладку для места соединения подводящей трубы охлаждения к двигателю, но и для маслосистемы отлично подошло).тряпки, спирит.

Из инструментов понадобятся мелкая трещотка, головка на 10, две большие плоские отвертки, ключ на 19,10 и 17.

Начал с другом со слива масла из картера, демонтажа крышки ГБЦ. накидным ключом на 19 ослабили шкив генератора и шестерню распредвала, сняли ремень. Затем с помощью двух отверток поддеваем шестерню коленвала (отвертки должны быть параллельно друг другу), и аккуратно снимаем шестерню. если шпонка шестерни сидит на коленвале непрочно, снимите ее. А теперь выкручиваем болты крепления насоса мелкой трещеткой и головкой на 10. Когда все 6 болтов выкрутите, не пытайтесь снять корпус- маслоприемник насоса крепится к двигателю в картерной полости.

Теперь надо демонтировать картер. откручиваем большое количество болтов, прижимающие картер к двиглу головкой на 10, и не забываем снять пыльник маховика. Снимаем картер, проверяем целостность его прокладки. У меня она не порваная, да и в том месте следы подтекания не обнаружены, поэтому я ее оставил.

Продолжаем демонтировать насос.

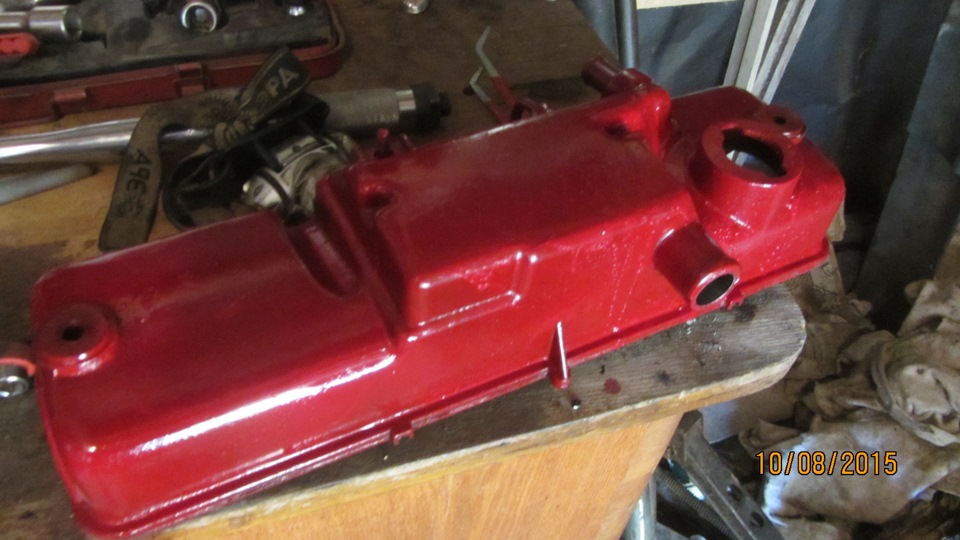

Откручиваем маслоприемник от двигателя, и только теперь демонтируем насос, стягивая его от коленвала. Заменяем старый сальник на новый, удаляем с фланца соединения насоса с двс старую прокладку. краской из баллончика покрываем зашкуренный фланец насоса, и прижимаем фланец к нашему листу. спустя минуту на листе будет виден след, по которому надо будет вырезать прокладку и отверстия в ней для болтов.

Устанавливаем насос обратно на двигатель с новым сальником, предварительно смазав место соединения с двс герметиком, и закручиваем 6 болтов снаружи цилиндра и 2 болта к шейке коленвала.

Теперь можно проверить картер. если есть вмятины, удалите их несильными ударами через деревянную колоду. Картер я не смазывал герметиком, друг придержал картер, покая не наживил несколько болтов, а затем затянул все. не забываем про пыльник маховика. На этом работы в нижней части ДВС закончены, переходим к головке блока.

Снимаем трамблер, переходник для штока бензонасоса шестигранником (3или 4 шестигранник. не помню), снимаем шестерню распредвала ключом на 19, и заменяем его сальник. Подтекало у меня с трамблера на картер сцепления, я вырезал 2 кружка из лита для герметизации этого переходника (умные люди подскажут как правильно зовется) для бензонасоса со стороны трамблера и корпуса головы. при установке прокладок не забываем герметик, и устанавливаем обратно трамблер.( фотографий этого процесса к сожалению нет). по желанию можно заменить масляный фильтр, но он у меня новый, поэтому я не заменял.

Осталось последнее. берем в руки крышку гбц и откручиваем внутри крышки. Там будет сидеть пакет сеток. При сильном его засорении повышается давление масла в системе, поэтому берем тряпки и спирит, и чистим сеточки, в лучшем случае использовать сжатый воздух. Все устанавливаем обратно, Не забываем промазать герметиком соединение крышки с гбц, закрепляем шланги картерных газов, одеваем ремень, шестерни и шкивы обратно и регулируем ремень согласно инструкции.

Ушло на все 5 часов, в 4 руки и 2 головы все быстро сделали. теперь о утечке можно забыть)

Зил -130

Зил самосвал

Ремонт системы охлаждения и смазки двигателя

Ремонт системы охлаждения и смазки.

Ремонт системы охлаждения

Основные дефекты приборов системы смазки— это трещины, обломы, повреждения бачков и трубок, износ отверстии под вал масляного насоса и ось ведомой шестерни износ зубьев по толщине, срыв или износ резьбы, нарушение пайки и т. д.

Кипит радиатор двигателя

Кипит радиатор двигателя

Неисправности системы смазки двигателя

Первая причина неисправности системы смазки, это горит контрольная лампочка индикатора давления масла в двигателе. Это может быть вызвано некоторыми причинами.

1 Износ масленого насоса двигателя, слабое давление масла

2 Засорение фильтра масленого насоса

3 Износ вкладышей двигателя

4 Засорение сетки масленого насоса

5 Поломка предохранительного клапана в системе смазки

6 Засорение масленых каналов

7 Засорение центрифуги очистки масла

8 Забит масленый радиатор

Горит индикатор давления масла

Горит индикатор давления масла

При ремонте масляных насосов обычно производят шлифование торцов крышек, замену шестерен и прокладок. Трещины или обломы на корпусе или фланце крепления насоса к блоку (ЗИЛ), захватывающие только отверстие, ремонтируют путем наплавки.

Пайку масляного радиатора производят мягкими припоями. Заглушать трубки нельзя, их выправляют или заменяют. Дефекты масляных фильтров устраняют пайкой и заваркой трещин, выправлением вмятин, протонной резьбы и сменой прокладок.

Пайка масленого радиатора

Пайка масленого радиатора

Основные дефекты приборов системы охлаждения

Первая распространенная проблема системы охлаждения это течь охлаждающей жидкости. Течь может появиться в каналах двигателя и радиаторе. На каждом ТО необходимо проверить двигатель на наличие течи. Если обнаружена течь, ее необходимо устранить, либо она приведет к перегреву двигателя.

Если появилась течь, то возможна проблема в неисправности крышки радиатора. Причина избыточного давления и крышка не перепускает охлаждающую жидкость.

Течет тосол

Течет тосол

Перегрев двигателя

Перегрев всегда случается неожиданно. При перегреве производим ряд действий.

1 Включаем печку на полную мощность

2 Накатом катимся до остановки

3 Глушим двигатель

4 Ожидаем полное остывание двигателя

Причины перегрева

1 Вытекание охлаждающей жидкости

2 Отказ вентилятора

3 Забитый радиатор

4 Не работает термостат

5 Поломка помпы

Забитый радиатор

Забитый радиатор

Не работает печка отопителя кабины причины

1 Отсутствие антифриза

2 Вышел из строя термостат (клинит)

3 Не работает помпа

Термостат заклинил

Термостат заклинил

Обслуживание системы охлаждения

1 Каждое ТО осмотр системы охлаждения

2 Меняем антифриз каждые 5 лет или 100 тыс км

3 Следить за чистотой радиатора (мыть соты )

4 Осмотр крышки радиатора замена каждые 5 лет

5 Замена помпы каждые 100 тыс км

6 Замена термостата 1 раз в 5 лет

Новый антифриз

Новый антифриз

Загрязнение сердцевины радиатора, отложение накипи в трубках и течь их, вмятины и трещины на стенках бачков, обломы и трещины на патрубках, у водяного насоса и вентилятора износ текстолитовой шайбы, подшипников и валика, резиновой манжеты сальника, обломы и трещины корпуса и крыльчатки насоса.

Наружные трубки приборов системы охлаждения паяют без разборки радиатора. Внутренние трубки недоступные для пайки, заглушают, но не более 10 процентов общего их количества. При большем количестве поврежденных трубок их заменяют новыми.

Верхний и нижний бачки при наличии трещин ремонтируют наложением заплат. Трещины и пробоины можно заделывать мастиками, составленными на основе эпоксидных смол Трещины и обломы на чугунном корпусе заваривают газовой сваркой или запаивают твердым припоем.

Варим блок двигателя сваркой

Варим блок двигателя сваркой

Изношенный вал крыльчатки восстанавливают хромированием или шлифованием под ремонтный размер втулок (при подшипниках скольжения). Изношенную шпоночную канавку на валу заваривают, а затем прорезают новую канавку под углом 90—180° к старой.

Риски и задиры на поверхности прилегания уплотняющей шайбы, а также износ ее устраняют наплавкой и обработкой начисто или постановкой буртовой втулки. Извещенные подшипники вентилятора заменяют новыми, а их посадочные места растачивают на станке и запрессовывают в них стальные кольца толщиной 2—3 мм с внутренним диаметром, соответствующим размеру подшипника.

При небольшом износе текстолитовой шайбы сальника ее можно повернуть другой (неизношенной) стороной к торцу корпуса; при большом износе ее заменяют вместе с резиновой манжетой сальника.

СМОТРИТЕ ВИДЕО

Ремонт системы смазки двигателя своими руками

Ремонт масляного насоса смазочной системы

Масляный насос подлежит ремонту при давлении масла в смазочной системе двигателя ниже значений, указанных в руководстве по эксплуатации.

Вначале нужно проверить состояние редукционного клапана насоса. Для этого необходимо вынуть редукционный клапан в сборе и проверить состояние его деталей.

Детали клапана, очищенные от масляных осадков и промытые в керосине, должны свободно перемещаться в корпусе редукционного клапана. Длина пружин клапана должна соответствовать значениям, заданным заводом-изготовителем при определенной нагрузке. Если при проверке наблюдается отклонение от указанных контрольных значений, то необходимо разобрать насос.

Разбирать масляный насос рекомендуется в следующем порядке:

- промыть насос в обезжиривающем растворе, закрепить его в тисках и выпрессовать штифты;

- отвернуть три болта крепления корпуса нижней секции (для двухсекционного насоса), вынуть болты, снять корпус нижней секции с прокладкой, снять ведомую шестерню нижней секции и вынуть ось из корпуса масляного насоса с помощью съемника, слегка постукивая деревянным молотком;

- вывернуть пробку и вынуть редукционный клапан (пружину и плунжер);

- спрессовать центрирующую муфту и вал в сборе с двумя ведущими шестернями и промежуточной крышкой на верстачном прессе;

- снять прокладку верхнего корпуса насоса, ведомую шестерню верхней секции и выпрессовать ось;

- закрепить вал насоса в тисках с мягкими подкладками и снять с вала ведущую шестерню нижней секции, затем вынуть первую шпонку из паза вала насоса, снять стопорное кольцо с помощью отвертки и промежуточную крышку;

- спрессовать ведущую шестерню на верстачном прессе и вынуть вторую шпонку из паза вала масляного насоса.

Детали разобранного масляного насоса нужно промыть и проверить их геометрические размеры.

Диаметры отверстий в корпусе масляного насоса под ведущий вал насоса должны соответствовать допустимым значениям. При увеличении диаметра отверстия более допустимых значений нужно заменить корпус или отремонтировать отверстия. Глубина полостей под шестерни верхней секции должна соответствовать допустимым значениям. При увеличении глубины более допустимого значения корпус необходимо заменить или отремонтировать. Диаметры полостей под шестерни в корпусе и крышке также нужно проверить на соответствие допустимым значениям. При увеличении диаметра более допустимого корпус или нижнюю крышку нужно заменить или отремонтировать.

Также требуют проверки следующие размеры:

- диаметры отверстий под оси ведомых шестерен в корпусе и в нижней крышке насоса;

- диаметры осей ведомых шестерен;

- глубина полостей под шестерни в нижней крышке насоса;

- диаметр ведущего вала масляного насоса и ширина шпоночной канавки вала.

Односторонний износ осей недопустим. Изношенные оси следует выпрессовать и заменить новыми.

Разъемные поверхности промежуточной крышки насоса, соприкасающиеся с торцами шестерен, должны быть плоскими и параллельными. Допуск параллельности не должен превышать 0,03 мм на дайне 50 мм. Допуск плоскостности поверхностей крышки или выработка не должен превышать 0,04 мм. Допускается шлифование крышки на величину не более 0,15 мм с каждой стороны. Поверхность корпуса нижней секции насоса, соприкасающаяся с торцами шестерен, должна быть плоской. Допуск плоскостности поверхности крышки или выработка соответствует 0,04 мм, допуск параллельности — не более 100 мм.

Для контроля герметичности и выявления течи через невидимые трещины рекомендуется корпус масляного насоса, промежуточную крышку и корпус нижней секции проверять путем подачи воды под давлением 0,4 МПа.

Сборку насоса проводят в последовательности, обратной разборке. Все бумажные прокладки при сборке насоса следует заменить новыми. Прокладки смазывают тонким слоем герметика УН-25 или другим средством, отвечающим требованиям завода-изготовителя.

При установке ведущего вала насоса должны быть обеспечены зазоры между валом и отверстием корпуса и между осью и отверстием шестерни. При сборке насоса необходимо уделять особое внимание следующему. Ось ведомой шестерни должна быть запрессована в корпус с натягом 0,032… 0,077 мм. Центрирующая муфта на ведущем валу должна быть посажена с натягом 0,004… 0,048 мм. Если муфта на валу качается (имеется зазор), ее следует заменить. При напрессовке центрирующей муфты нужно выдержать размер от торца насоса до верхнего края муфты в соответствии с требованиями завода-изготовителя.

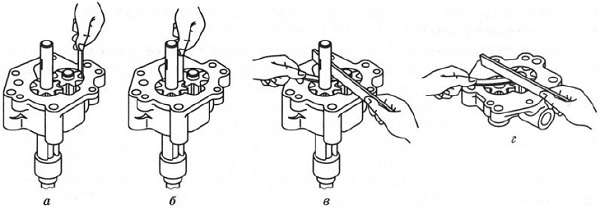

Щупом и линейкой необходимо проверить зазоры масляного насоса:

- зазор между зубьями шестерен и стенками корпуса — 0,100…0,175 мм (предельно допустимый зазор 0,25 мм);

- зазор в зацеплении зубьев шестерен — 0,14…0,24 мм (предельно допустимый зазор 0,25 мм);

- зазор между торцами шестерен и плоскостью корпуса верхней секции при установленной прокладке толщиной 0,17 мм — 0,120…0,195 мм (предельно допустимый зазор 0,20 мм);

- зазор между торцами шестерен и плоскостью корпуса нижней секции — 0,135 …0,188 мм (предельно допустимый зазор 0,20 мм).

Рис. Проверка зазоров масляного насоса с помощью щупа и линейки:

а — проверка зазора между зубьями шестерен и стенками корпуса; б — проверка зазора в зацеплении зубьев шестерен; в — проверка зазора между торцами шестерен и плоскостью корпуса; г — проверка зазора между торцами шестерен и плоскостью корпуса нижней крышки

Ведущий вал насоса, установленный в корпусе насоса, после затяжки всех болтов должен легко проворачиваться от руки без заклинивания. При наличии заклинивания допускается добавление одной прокладки толщиной не более 0,06 мм. Собранный насос рекомендуется испытать на специальном стенде. Значения подач масла насосом должны быть в пределах значений, указанных заводом-изготовителем.

Система смазки двигателя: основные неисправности и способы ремонта

Бесперебойная работа двигателя зависит от множества факторов, серди которых правильная настройка всех систем занимает первое место. Кроме настройки, важно также охлаждение, которое не дает мотору перегреться, а также смазка, которая позволяет продлить срок службы рабочих механизмов.

Отсутствие системы смазки, так или иначе, привело бы к разрушению деталей силового агрегата, в результате ни о каком сроке службы не могло быть и речи. С появлением смазочных материалов срок службы ДВС существенно увеличился, а трение между деталями стало минимальным. Однако из-за своеобразного устройства, а также определенных условий эксплуатации, система смазки со временем может выйти из строя, в результате чего могут пострадать трущиеся механизмы двигателя, вплоть до полного разрушения силового агрегата. Даже незначительные или кратковременные перебои в системе смазки чреваты большими проблемами, из-за несвоевременной подачи масла на трущиеся поверхности возможно появление задиров, царапин и прочих нежелательных явлений, сулящих капремонт.

В этой статье я хочу поговорить о неисправностях системы смазки о том почему они возникают, каким образом проявляются и как устраняются.

Основные неисправности системы смазки

К основным неисправностям системы смазки двигателя можно отнести:

- Утечку масла (через негерметичные соединения);

- Нарушение герметичности сальников коленвала;

- Засор фильтров тонкой и грубой очистки;

- Повышенное или пониженное давление масла в системе;

- Неисправность датчика давления масла;

- Проблемы в работе системы вентиляции картера.

Давление в системе смазки очень важно, поэтому за этим параметром следит датчик, который в случае понижения или повышения давления сообщает об этом в ЭБУ, который, в свою очередь, оповещает водителя соответствующим индикатором.

Причина повышенного давления масла может заключаться в увеличении степени вязкости масла. Степень вязкости масла играет важную роль, она должна быть в пределах, установленных производителем. Слишком жидкое масло быстро растекается, не позволяя масляной пленке образоваться. Чересчур густое, вязкое масло приводит к потере мощности двигателя, увеличению расхода топлива, затрудняет смазку деталей, по причине дефицита текучести, в общем оказывает негативное влияние на работу мотора.

Именно по этой причине автопроизводители всегда указывают какой вязкости должно быть масло в системе смазки. Правда бывают исключения. Так, например, в двигателях с повышенной степенью износа трущихся частей, разрешается использовать более вязкое масло, при этом указывается допустимое количество единиц.

Пониженное давление масла. Явление такого характера, как правило, возникает в результате увеличения зазоров в подшипниках коленвала. Также известно, что при прохождении масла сквозь зазоры, в картере образуется своего рода масляный туман, который нейтрализуется системой вентиляции картера. Кроме того, снижение давления характерно моторам, в которых увеличены зазоры в цилиндро-поршневой группе (ЦПГ). Одним из признаков пониженного давления является увеличенный расход масла или, проще говоря, «подъедание масла мотором». Когда мотор ест масло, выхлопные газы приобретают синеватый оттенок, а сам выхлоп имеет специфический запах. Пониженное давление также может быть при недостатке масла в системе, то есть при низком уровне масла. Поэтому прежде чем выносить строгий приговор, проверьте элементарные вещи.

В некоторых случаях лампочка давления масла может гореть совсем не по причине проблем в системе смазки, а всего лишь по вине неисправного датчика давления масла. Будьте бдительны и учитывайте все варианты, довольно часто случается, что проблема лежит на поверхности, в то время как «гуру ремонта» выносят неутешительный вердикт и делают никому не нужный капремонт двигателя.

Если масло теряет свою вязкость по причине разбавления (топливом или антифризом), это также сопровождается снижением давления в системе смазки двигателя. Но как топливо или антифриз попадает в систему смазки?

Ответ на самом деле довольно простой, первое явление происходит по причине нерабочего цилиндра. Например, форсунка или свеча перестала работать по какой-то причине и несгоревшее топливо просто слилось в поддон вместе с маслом.

Второе явление, когда охлаждающая жидкость (ОЖ) проникает в масло встречается при несколько других обстоятельствах. Так, к примеру, ОЖ может приникнуть в систему смазки через трещины в блоке цилиндров или сквозь увеличенные зазоры в рабочих механизмах (клапана, свечи, кольца, задиры в цилиндрах, прогар прокладки и т. д.). Случаются также ситуации, когда в масло проникает антифриз по банальной причине, например, плохо затянутых болтов или некачественной прокладки.

Большое влияние на давление в системе смазки оказывает масляный фильтр, в случае его загрязнения ухудшается циркуляция в системе смазки, а также качество масла, кроме того из-за плохой проходимости существенно снижается давление в системе смазки.

Если уровень масла в норме, при этом давление в системе смазки низкое или вовсе нулевое, необходимо заглушить мотор, в противном случае проблем с двигателем не избежать. Резкое снижение давления до критического уровня может свидетельствовать о повреждении масляной магистрали масляного насоса или его привода.

Система смазки двигателя: назначение, устройство, устранение неполадок

Изучая устройство транспортного средства, применяемые в его работе технические жидкости и порядок проведения технического обслуживания, нельзя не затронуть особенности системы смазки. Система смазки автомобильного двигателя обеспечивает средству передвижения стабильность и эффективность в его ежедневной работе, поэтому очень важно разобраться в ее строении, изучить выполняемые ею функции и ознакомиться с принципом ее работы.

Назначение системы смазки и выполняемые функции

Двигатель внутреннего сгорания любого транспортного средства состоит из множества элементов, которые в процессе его работы весьма агрессивно взаимодействуют между собой. Ввиду их постоянного движения внутри установки возникает высокая сила трения, влекущая за собой большие мощностные потери и, как следствие, повышенное потребление топлива. Длительная работа «на сухую» может и вовсе привести к заклиниванию силового агрегата: усиленное взаимодействие деталей приведет к нагреванию их поверхностей и дальнейшему расширению; в результате, это уменьшит рабочие зазоры конструкции и приведет к их заполнению металлической стружкой, образовавшейся вследствие разрушения основных элементов.

Чтобы предотвратить это состояние и продлить срок полезного использования, двс оборудуется смазочной конструкцией, которая облегчает ход деталей, создавая вокруг элементов системы внутреннего сгорания прочную защитную пленку.

Таким образом, система смазки любого двухтактного или четырехтактного двигателя выполняет следующий ряд функций:

- Уменьшение силы трения между рабочими элементами;

- Охлаждение их поверхностей;

- Снижение рабочей температуры двигателя;

- Выведение металлической стружки и загрязняющих частиц за пределы рабочего пространства установки;

- Предотвращение скоротечного износа, разрушения и закоксовки деталей;

- Обеспечение требуемого давления рабочей жидкости для эффективной работы двс (изменение фаз газораспределительного механизма, регулировка гидравлическими компенсаторами рабочих зазоров клапанов).

Устройство системы смазки

Для чего предназначена данная система разобрались, теперь настало время изучить ее устройство. У каждого автомобиля – своя система смазки, поэтому ее конструктивные составляющие могут существенно отличаться друг от друга. Она может дополняться какими-то элементами, а может и вовсе не иметь нижеперечисленные компоненты, но, как правило, для современных систем характерно наличие следующих элементов:

- Картер с поддоном. Поддон – это самая нижняя часть силовой установки. К картеру он прикрепляется при помощи болтов и уплотнительных прокладок и служит своего рода «хранилищем» для рабочей жидкости. В поддоне происходит ее охлаждение и «успокоение» — благодаря специальным перегородкам моторное масло перестает волноваться при движении транспортного средства по неровностям.

- Фильтр. Фильтрующий элемент в системе смазки служит местом, куда рабочая жидкость «приносит» ухудшающий работу силовой установки мусор. Это может быть нагар, копоть, попавшая извне пыль, металлическая стружка и прочие загрязняющие вещества. После засорения фильтра, моторное масло начинает быстро терять свои свойства из-за чрезмерного количества грязевых частиц, что приводит к потере мощностных показателей всего автомобиля. Чтобы не допустить губительные для двс последствия, необходимо своевременно проводить замену рабочей жидкости и не забывать менять фильтрующие элементы.

- Масляный насос. Без насоса работа механизма не была бы возможна: именно он создает требуемое давление внутри установки и «заставляет» рабочую жидкость воздействовать на механизмы. В автомобилях применяется два вида насосов – шестеренчатые и роторные. Первый вид агрегатов обеспечивает подачу масла с постоянным давлением, роторный – допускает изменение силы подачи. Внутри моторного отсека создается давление от 2 до 16 атмосфер.

- Радиатор. Данный элемент системы смазки двигателя обеспечивает охлаждение моторного масла. Причем охлаждение может быть двух видов – жидкостное и воздушное.

- Редукционные и перепускные клапаны. Эти элементы позволяют уменьшать давление, если его показатель превышает установленную норму. Устанавливаются данные элементы внутри силовой установки рядом с масляным насосом, фильтром и т.д. и активируются благодаря срабатыванию специальных датчиков. Например, при засорении фильтра перепускной клапан пускает рабочую жидкость в обход ему, чтобы не допустить остановку всего двигателя.

- Датчики давления и температуры масла. Именно благодаря им бортовой компьютер узнает о работоспособности системы. Датчик давления устанавливается в центральной магистрали и осуществляет замер основного параметра. В случае отклонения его от нормы, на приборной панели автомобиля загорается индикатор.

- Каналы смазки. Не трудно догадаться для чего используются данные элементы: они обеспечивают подачу моторной жидкости к взаимодействующим механизмам.

- Главная магистраль. Осуществляет поступление масла от насоса к фильтру. Благодаря большому сечению магистраль сохраняет циркуляцию жидкости на нужном уровне. Также, благодаря магистрали осуществляется смазывание подшипников коленчатого вала.

В зависимости от конструктивных особенностей транспортного средства, современная смазочная установка может быть дополнена иными компонентами.

Виды систем смазок

Несмотря на то, что все приборы системы смазки выполняют одни и те же функции, она может быть трех видов:

- система с разбрызгивающей подачей масла,

- система с подачей жидкости под давлением,

- комбинированная система.

Первый вид имеет достаточно простое устройство: здесь масло попадает на рабочие детали благодаря специальным черпакам, установленным на кривошипных головках шатунов. Захватываемая из поддона жидкость рассеивается по рабочей зоне в виде масляного тумана.

Второй вид системы подразумевает непрерывную подачу моторного масла на все элементы установки. Смазочный состав собирается в картере установки, а затем по специальным каналам подается на рабочий узел. После выполнения поставленных целей масло стекает в поддон картера. Если в первом типе системы отрегулировать количество масла не получается, то во втором такая регулировка вполне возможна. Несмотря на то, что система обеспечивает экономное и рациональное распределение технической жидкости, широкого распространения она не получила – слишком затратное и трудоемкое производство она предполагает.

Объединив технологии разбрызгивания и подачи масла под давлением, инженерам удалось создать комбинированный тип распределения смазки: на основные узлы конструкции, максимально подверженные износу, защитная жидкость подается под давлением, в то время, как остальная часть механизмов, эксплуатируемая в более спокойных условиях, орошается маслом путем разбрызгивания.

Комбинированная система предполагает применение мокрого и сухого картера. Под мокрым картером подразумевается его постоянное заполнение рабочей жидкостью. Простота и надежность принципа позволили ему получить массовое распространение: практически все стандартные автомобили оснащены подобной системой. Тем не менее, в ней присутствуют не совсем приятные недостатки: в случае попадания в картер воздуха или топливной смеси, масляный состав начинает пениться и терять смазочные свойства. В результате, двс остается без должного уровня защиты. Чтобы не допустить подобный неблагоприятный эффект, диагностика системы автомобиля на предмет ее разгерметизации должна проводиться регулярно.

Сухой картер обеспечивается благодаря наличию в силовой установке специального бачка, куда стекает вся отработанная жидкость. Здесь ее смешивание с воздухом и топливной смесью попросту невозможно. К преимуществам такой системы следует отнести стабильность ее работы в условиях прохождения транспортным средством препятствий с большим углом наклона. Принцип сухого картера применяется на гоночных, спортивных автомобилях и некоторых внедорожниках.

Принцип работы смазочной конструкции

Принцип работы системы смазки заключается в бесперебойной подаче рабочей жидкости ко всем элементам, подверженным механическому износу.

Схема работы смазочной системы выглядит следующим образом. Во время запуска силовой установки маслоприемник захватывает требуемое количество масла из поддона картера и направляет его в масляный насос. Насос в свою очередь задает жидкости силу и скорость, с которой она будет циклически циркулировать по системе. После насоса масло попадает в фильтр и проходит тщательное очищение. Как говорилось ранее, если данный элемент цепи загрязнен, то перепускной клапан пустит рабочую смазку в обход фильтрующего элемента. После него ГСМ направляется к подшипникам шатунов и коленвала, опорам и пальцам распредвала, к коромыслам привода клапанов. При наличии турбокомпрессора масло также распределяется на его вал.

Попадание рабочей смеси на внутренние стороны цилиндров рабочая смесь осуществляется посредством отверстий в головке шатуна. Здесь оно обеспечивает беспрепятственный ход маслосъемных и компрессорных колец, снижает износ стенок цилиндров. После смазывания элементов силовой установки отработанная жидкость возвращается обратно в поддон автомобиля, где под воздействием бесперебойно вращающегося кривошипно-шатунного механизма распыляется по остальным элементам системы.

Возможные неполадки в работе системы и способы их устранения

Некоторые моторные неполадки в системе смазки могут возникнуть неожиданно, даже если вы не так давно осуществляли ремонт автомобиля или проводили его техническое обслуживание. Перечислим основные проблемы и разберемся со способами их решения:

| Вид неисправности | Причина | Устранение |

|---|---|---|

| Датчик давления масла не горит при включении зажигания | 1. Индикатор перегорел | 1. Замените лампочку датчика в приборной панели |

| 2. Повреждение провода, окисление разъема | 2. Осмотрите место соединения и при необходимости произведите замену провода | |

| 3. Выход из строя датчика давления масла | 3. Замените датчик на новый | |

| Индикатор давления масла горит на холостому ходу, при повышении оборотов отключается | Низкое давление масла из-за его перегрева. Система охлаждения работает неправильно | «Погоняйте» автомобиль на повышенных оборотах в течение 15-20 минут, чтобы охладить двигатель; проведите диагностическое обследование работоспособности охлаждающей системы |

| Индикатор на приборной панели горит при повышенных оборотах мотора | Неисправен редукционный клапан | С помощью щупа проверьте уровень моторного масла в автомобиле, при необходимости замените редукционный клапан |

| Индикатор горит постоянно | 1. Слишком низкое количество масляной жидкости | 1. Проверьте уровень масла и долейте его при необходимости |

| 2. Насос не работает, канал масляного насоса загрязнен | 2. Прочистите или замените насос | |

| Большой расход масла | Износ цилиндров, поршневых колец, маслосъемных колпачков, уплотнительных элементов | Произведите осмотр двигательной системы и устраните причину утечки |

И напоследок

Система смазки двигательной установки защищает автомобиль от ежедневных перегревов и значительно повышает его ресурс. Поэтому важно держать ее в исправном состоянии. Для этого водитель должен своевременно проводить техническое обслуживание транспортного средства и устранять мелкие неисправности, которые в дальнейшем могут привести к дорогостоящему ремонту.

Техническое обслуживание и текущий ремонт системы смазки

Система смазки предназначена для подвода масла к трущимся поверхностям деталей двигателя, что уменьшает трение между ними и износ, способствует охлаждению нагретых поверхностей и удаляет продукты износа из зон трения. Она состоит из масляного картера, масляного насоса, фильтров, масляного радиатора, масляных каналов, клапанов, датчиков давления (для двигателей с воздушным охлаждением и датчиков температуры масла), указателя уровня. Основными неисправностями системы смазки являются: негерметичность системы, низкое или повышенное давление масла и его загрязненность (табл.2.3).

Диагностирование системы смазки осуществляется визуально (по наличию подтеканий) и переносными приборами. Места течи определяют по пятнам и подтекам масла на двигателе и под автомобилем при его стоянке.

Таблица 2.3 – Признаки неисправности системы смазки

| Признак | Неисправность | Способ устранения |

| 1. Давление масла превышает допустимые значения | Неисправен датчик или указатель давления. Загрязнены каналы смазки. Используется вязкое масло. Загрязнение масляного фильтра. | Заменить датчик или указатель давления Промыть систему смазки. Заменить масло в соответствии с рекомендациями. Замена или очистка фильтрующего элемента. |

| 2. Низкое давление масла | Низкий уровень масла. Разрегулирован или изношен редукционный клапан. Неисправен масляный насос. Износ коренных и шатунных шеек Засорена сетка маслозаборника | Долить масло. Отрегулировать или заменить редукционный клапан. Заменить шестерни или масляный насос в сборе. Произвести ремонт кривошипно-шатунного механизма. Очистить сетку маслозаборника |

| 3. Загрязнение масла | Засорены фильтрующие элементы. | Заменить или очистить фильтрующие элементы. |

| 4. Снижение уровня масла. | Негерметичность системы смазки. Угар масла. | Заменить сальники коленвала и уплотнение поддона, клапанных крышек и т.д. Заменить маслосъемные колпачки и (или) провести ремонт цилиндро-поршневой группы. |

Наличие утечек способствует снижению уровня масла в поддоне картера. При проверке уровня масла автомобиль должен находиться на ровной горизонтальной площадке. После остановки двигателя должно пройти 3…5 минут, чтобы масло стекло в поддон картера. Затем вынимают и протирают щуп, замеряют уровень масла, который должен находится между метками «min» и «max». При необходимости масло доливают через маслозаливную горловину.

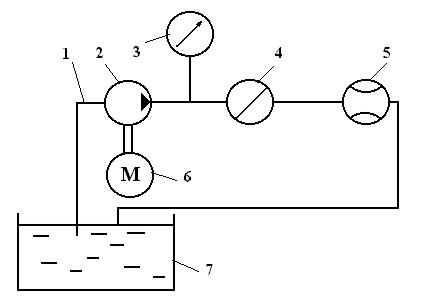

Если давление масла занижено или завышено, его проверяют с помощью механического манометра, устанавливаемого на место масляного датчика, так как автомобильные указатели давления могут иметь значительную погрешность. Техническое состояние насоса можно определить только после его снятие на стенде (рис.2.25)

1 – всасывающая магистраль; 2 – испытуемый насос; 3 – манометр; 4 – двухходовой кран; 5 – расходомер; 6 – электромеханический привод насоса; 7 – расходный бак с маслом

Рисунок 2.25 – Схема установки для испытания насосов

При включенном приводе и закрытом кране 4 определяют давление начала открытия редукционного клапана, которое должно быть в пределах 0,35…0,45 МПа. Наиболее чувствительным параметром, комплексно оценивающим состояние насоса является его производительность. Она характеризует степень износа шестерен и корпуса насоса. Включив привод 6 и открыв кран 4 с помощью расходомера 5 определяют производительность в л/мин. Нормативное значение составляет 10…30 л/мин (большие значения соответствуют двигателям грузовых автомобилей).

Степень загрязненности фильтра можно оценить по его температуре. Если фильтр холодный, то он сильно засорен и масло проходит через редукционный клапан, минуя фильтр.

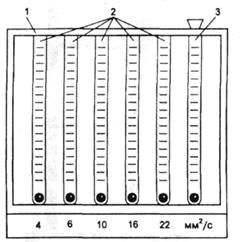

В процессе работы в системе смазки накапливаются осадки, состоящие из продуктов износа деталей и окисления масла. Они уменьшают проходные сечения, способствуя повышению давления масла, загрязняют само масло, снижая его смазывающие свойства. Поэтому периодически осуществляется замена масла, сопровождаемая промывкой системы и заменой либо очисткой фильтроэлементов. Перед этим рекомендуется оценить степень загрязнения масла одним из существующих методов: капельной пробы, замера кинематической вязкости, ультразвуковым и др. Метод капельной пробы заключается в заборе из картера двигателя нескольких капель моторного масла, которые наносятся на фильтровальную бумагу. Масляное пятно не будет иметь механических и абразивных включений, если масло не загрязнено. Кинематическую вязкость масла можно приближенно определить с помощью полевого вискозиметра (рис. 2.26). Метод основан на визуальном сопоставлении скорости падения стального шарика в вертикально установленной пробирке, куда залито проверяемое масло, со скоростью падения таких шариков в эталонных пробирках с маслами, вязкость которых равна 4, 6, 10, 16 и 22 мм 2 /с. Все пробирки помещены в металлическую оправу.

1 – оправка; 2 – эталонные пробирки; 3 – пробирка с испытуемым маслом

Рисунок 2.26 – Полевой вискозиметр

Перед началом испытаний вискозиметр выдерживают в помещении для выравнивания температуры масел во всех пробирках. Вискозиметр поворачивают на 180° и наблюдают за падением шариков, определяя, какому из масел соответствует вязкость испытываемого масла. Опыт необходимо провести 2. 3 раза. Вязкость масел не всегда совпадает со значениями 4, 6, 10, 16, 22 мм 2 /с. Поэтому положение шарика соотносят с двумя ближайшими положениями шариков в эталонных пробирках и примерно оценивают вязкость испытываемого масла.

При ультразвуковом методе берут пробу моторного масла (примерно 50 миллилитров) и помещают в призматическую емкость, имеющую в верхней части вибратор и приемник ультразвуковых колебаний. Формируют единичный импульс частотой 25 кГц. Ультразвуковая волна проходит через масло и, отражаясь от границы раздела двух сред (масла и дна емкости), возвращается к верхней крышке. Чем грязнее масло, тем больше ослабевает эхо – импульс, фиксируемый приемником. Можно фиксировать каждое отражение, можно выборочное, например 3-е, 5-е и т.д. Многие современные автомобили имеют индикатор загрязненности моторного масла. В этом случае масло необходимо заменять при загорании соответствующей лампочки на панели приборов.

Замена масла в двигателе проводится при техническом обслуживании примерно через каждые 10…15 тыс. км пробега автомобиля или один раз в год (в инструкциях по эксплуатации каждой модели автомобиля указаны более точные значения пробегов). Если применяются синтетические или полусинтетические масла, то сроки их замены могут быть увеличены.

Отработавшее масло сливают из системы смазки прогретого двигателя, так как в этом случае оно сливается быстрее, более полно и вместе с ним из системы удаляется большее количество загрязнений. Большинство современных двигателей имеет два фильтра: полнопоточный (грубой очистки) и центробежный (тонкой очистки). У полнопоточных фильтров заменяют фильтрующие элементы, а центробежные разбирают, осматривают и промывают. Полнопоточный масляный фильтр меняют не только из-за его загрязненности, но и в связи с тем, что в фильтре остается до 0,3 л загрязненного масла.

В обычных условиях эксплуатации, когда центрифуга работает исправно, в колпаке ротора скапливается 150…200 г отложений, а в тяжелых условиях — до 600 г (4 мм толщины слоя отложений соответствует примерно 100 г). Отсутствие отложений указывает, что ротор не вращался, и грязь вымыта циркулирующим маслом. Это может быть либо из-за сильной затяжки барашковой гайки кожуха, либо в результате самопроизвольного отворачивания гайки крепления ротора.

У правильно собранного и чистого фильтра после остановки двигателя ротор продолжает вращаться 2…3 мин, издавая характерное гудение.

Перед заливкой свежего масла систему смазки необходимо промыть. Если в двигателе использовалось синтетическое масло, имеющее в своем составе моющие средства, то промывка не производится, если минеральное, то промывка осуществляется через 2…3 замены, если полусинтетическое — через 5…6 замен. Промывка осуществляется следующим образом. После сливания отработавшего масла, не снимая масляный фильтр, в двигатель заливают специальную промывочную жидкость или промывочное масло (ВНИИНП-ФД, МПС-1, МПТ-2М, «Олиофиат Л-20» и др.). При отсутствии такого масла можно использовать смесь, состоящую из 50 % моторного масла и 50 % дизельного топлива, или маловязкое масло типа веретенного (МГ-22А). Промывочное масло заливают до отметки «МIN» на щупе. Запускают двигатель, оставляют его работать примерно 10 мин, потом глушат и сливают промывочное масло. По окончании промывки снимают масляный фильтр.

После замены фильтра в двигатель заливают свежее масло до середины между отметками «МIN» и «МАХ». Двигатель запускают и оставляют его работать на минимальных оборотах примерно 1 мин. После выключения двигателя через 3…5 минут (чтобы все масло стекло в масляный картер) проверяют уровень масла и при необходимости пополняют его.

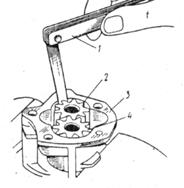

После длительной эксплуатации или при недостаточной производительности масляный насос снимают и разбирают, все его детали промывают в керосине и продувают сжатым воздухом. При наличии трещин в корпусе или крышке насоса эти детали заменяют. Осматривают ведущую и ведомую шестерни насоса. Измеряют диаметр шестерен и определяют зазор между осью и ведомой шестерней, который должен находиться в пределах 0,017. 0,057 мм, а также зазор между валиком насоса и отверстием в корпусе, который должен находиться в пределах 0,016. 0,055 мм. При наличии значительного износа их заменяют на новые. Обе шестерни, установленные в корпусе насоса, должны легко вращаться рукой при прикладывании усилия к ведущему валику. Щупом проверяют зазор между корпусом насоса и зубьями шестерен (рис. 2.27).

Также проверяют зазор между зубьями шестерен, который не должен превышать 0,20 мм. С помощью линейки и щупа измеряют зазор между торцами шестерен и плоскостью корпуса насоса. Предельно допустимый зазор составляет (в зависимости от марки насоса) 0,15. 0,20 мм, номинальный — 0,05. 0,16 мм.

Крышка насоса может иметь неплоскостность до 0,05 мм. Если она больше, то крышку фрезеруют или шлифуют; при этом толщина припуска на обработку не должна превышать 0,2 мм.

1 – щуп; 2 – ведущая шестерня; 3- корпус насоса; 4 – ведомая шестерня

Рисунок 2.27 – Измерение зазора между корпусом насоса и зубьями шестерен

При ремонте насосов с приводом от распределительного вала дополнительно измеряют износ зубьев ведомой шестерни привода насоса зубомером. При уменьшении толщины более чем на 0,15 мм шестерню заменяют. Определяется также зазор между опорной шайбой и торцом корпуса привода (не должен превышать 0,25 мм).

Редукционный клапан при ремонте масляного насоса разбирают, промывают растворителем его гнездо. На клапане и гнезде не должно быть продольных рисок. Небольшие царапины и сколы плунжерных клапанов можно зашлифовать наждачной бумагой. Проверяют упругость пружины клапана. При нажатии на пружину с усилием 40 Н ее длина должна уменьшиться не более чем на 11. 13 мм.

После ремонта систему смазки заполняют свежим маслом соответствующей марки.