Момент затяжки гбц газ-53: схема, выполнение, фото- и видеообзор

Процесс и порядок затяжки ГБЦ на ГАЗ-53

Затяжка болтов головки блока цилиндров — важная часть ремонтных работ, которой нельзя пренебрегать. Вопросу стоит уделить внимание, особенно если речь идет об автомобиле ГАЗ 53. Предлагаем узнать, какой момент затяжки ГБЦ ГАЗ 53 и каков порядок натяжения винтов при ремонте.

Когда необходимо делать затяжку?

Не каждый автолюбитель осознает важность этого нюанса. И не все водители понимают, что нужно соблюдать порядок затяжки штифтов головки блока цилиндров. Этот момент важен, и пренебрегать им не рекомендуется. Если являетесь владельцем ГАЗ 53 и неправильно затянули винты ГБЦ, это может стать причиной появления других неисправностей. Соответственно, ремонт двигателя повлечет множество денежных затрат.

Грузовой автомобиль ГАЗ 53

Грузовой автомобиль ГАЗ 53

Десять лет назад процедура затяжки винтов головки блока цилиндров в транспортном средстве осуществлялась специалистами при ТО авто. В законодательство были внесены поправки, согласно которым эта процедура была отменена. Теперь затягивать винты — головная боль владельцев машин. В каких случаях ее выполнять?

- Если заметили, что из-под ГБЦ протекает расходный материал, а именно моторное масло. В некоторых случаях это может стать последствием механических повреждений прокладки головки. Либо прокладка могла просто износиться. Но иногда утечка масла происходит в результате ослабления винтов ГБЦ.

- Если разбирали двигатель своего ГАЗ 53. При сборке и установке головки блока цилиндров момент и порядок затяжки винтов необходимо соблюдать в любом случае. Если это не сделать, то при долгой эксплуатации ГБЦ может произойти ее деформация.

Отметим, что автолюбители с опытом рекомендуют всем без исключения водителям периодически проверять качество натяжения болтов.

Если увидели, что болты можно подтянуть, то этим нужно заняться. Винты головки блока цилиндров могут ослабляться произвольно, во время эксплуатации транспортного средства. Поэтому производить диагностику натяжения необходимо раз в 3 тысяч километров пробега.

Процесс и порядок

Наш ресурс советует начинающим автомобилистам подумать перед тем, как осуществлять натяжку штифтов ГБЦ своими руками. На практике начинающие автолюбители, не имея опыта, приступают к выполнению процедуры не понимая, насколько печально она может обернуться. Разумеется, в случае неправильных действий. Рассмотрим эту процедуру для автомобиля ГАЗ 53. Помните, что каждый отдельный двигатель имеет свои нюансы в работе.

Необходимые инструменты

Если уже установили головку блока цилиндров на место, то целый набор инструментов не понадобится. Для затяжки необходимо подготовить один инструмент — динамометрический ключ. Он нужен для выполнения работ, поскольку правильно определить момент можно только с помощью него. Дома такой инструмент мало у кого есть, т. к. у него — определенная специфика работы. Можно попробовать попросить его у мастеров на СТО, но, не бесплатно. Если решили приобрести такой ключ для себя, учтите, что его стоимость не менее 1 200 рублей или 350 гривен.

Динамометрический ключ

Динамометрический ключ

Еще один совет. Иногда мало понимающие «авто-эксперты» советуют не пользоваться динамометрическим ключом, а использовать обычный, гаечный. Они мотивируют это тем, что винты нужно затянуть до максимума, а покупка динамометрического инструмента — это бесполезная трата денег. Можно сказать, что они не осознают серьезность ситуации. Поэтому, если хотите, чтобы процесс ремонта прошел правильно, запаситесь динамометрическим ключом.

Поэтапная инструкция

Ели вы владелец ГАЗ 53, рекомендуем воспользоваться сервисным мануалом к авто. Возможно, двигатель вашего ГАЗ 53 имеет определенные нюансы в работе или свою специфику. Инструкция ниже актуальна для всех ГАЗов 53. Если готовы к выполнению этих работ, можете приступать. Если меняли уплотнительную прокладку или делали ремонт мотора, то соберите его и установите новый уплотнитель.

- Осмотрите болты головки блока цилиндров. Они должны быть в идеальном состоянии. Если на винтах замечены механические повреждения или следы деформации, нужно их заменить. Повторное использование болтов не рекомендуется, но если их состояние — идеальное или близкое к нему, то эксплуатация штифтов допускается. Обратите внимание на резьбу — она должна быть чистой. Гнезда для штифтов — тоже. Если заметили грязь или металлическую стружку на элементах, их нужно очистить металлической щеткой.

- Штифты перед затяжкой следует смазать, для этого подойдет моторная жидкость.

- Вставьте винты в отверстия и затяните их согласно порядку на схеме. Используя динамометрический ключ, все штифты нужно затянуть моментом 7,3 — 7,8 кГм. Соблюдайте при этом порядок. Если температура в помещении, где проводите ремонт, минусовая (ниже -5 градусов), то момент натяжения ГБЦ должен составлять 7,3 кГм. Если составляет 20 градусов, то момент натяжки должен соответствовать нижнему пределу.

После этого по ремонту процесс натяжки винтов ГБЦ можно считать оконченным. Напомним, что во время проведения такого ремонта нужно быть внимательным, несоблюдение нюансов приведет к отрицательному результату. Чрезмерно перетянув штифты, можно спровоцировать появление микротрещин на корпусе двигателя. Как можно догадаться, это выльется в недешевый ремонт. Потребуется заваривать трещины либо менять саму ГБЦ.

Не забывайте, что штифты должны быть хорошего качества. Отсутствие трещин, металлической пыли, деформации — обязательное условие, которого важно придерживаться во время подобных работ. Если не можете ответить самому себе точно, сможете ли все сделать правильно, не беритесь за протяжку.

Момент затяжки гбц газ-53: схема, выполнение, фото- и видеообзор

Ремонт и установка головки цилиндров ГАЗ-66, ГАЗ-53

На двигателе устанавливают две головки цилиндров. Каждая головка центрируется двумя фиксирующими втулками-штифтами, запрессованными в блок цилиндров.

В головках цилиндров запрессованы направляющие втулки и седла клапанов.

Втулки клапанов — металлокерамические. Внутренний диаметр втулки впускного клапана 9 +0,022мм, а выпускного 11 +0,022мм.

Допустимый износ отверстия направляющих втулок клапанов не должен превышать 0,05 мм. При большем увеличении внутреннего диаметра втулки ее следует заменить.

Для запасных частей клапаны выпускают стандартного размера, а втулки — с внутренним диаметром, уменьшенным на 0,3 мм, т. е. с припуском под развертывание после запрессовки в головку цилиндров.

Изношенную втулку выпрессовывают при помощи выколотки. Новую втулку запрессовывают при помощи упорной оправки со стороны коромысел. Втулка над плоскостью под пружину клапана должна выступать не более чем на 22 мм. После запрессовки отверстие втулки клапана развертывают до соответствующего стандартного размера.

Седла клапанов изготовлены из чугуна. Мелкие дефекты рабочей поверхности седла можно устранить в процессе притирки клапана к седлу, а глубокие риски и другие большие дефекты — шлифованием седла с последующей притиркой клапана к седлу. Плотность посадки клапана в седле зависит также от концентричности рабочей фаски седла и отверстия направляющей втулки. Концентричность седла замеряют индикаторным приспособлением. Базой является отверстие направляющей втулки клапана, а ножка индикатора скользит по рабочей поверхности седла. Неконцентричность, допустимая без ремонта, не должна превышать 0,06 мм.

При замене седла клапанов удаляют при помощи твердосплавных зенкеров.

Перед установкой седла ремонтного размера его гнездо в головке цилиндров растачивают до размеров: Для седла впускного клапана 49,25 +0.027 мми выпускного —- 38,75 +0,027 мм.

Перед запрессовкой в головку цилиндров седла и направляющие втулки клапанов охлаждают в твердой двуокиси углерода (сухом льде), а головку цилиндров нагревают до 160—175°С. Холодные седла и втулки при сборке должны входить в гнезда нагретой головки цилиндров свободно или с небольшим усилием. Под легкими ударами молотка по оправке седло и втулка клапана должны сесть на место. Ни в коем случае нельзя заколачивать седло или втулку с большим усилием, так как при этом нарушается посадка, и в дальнейшем при работе двигателя седло или втулка могут выпасть из своего гнезда. Операцию по установке седел и втулок в головку цилиндров необходимо выполнять быстро. При выравнивании температур в этом соединении появляются большие натяги, при которых дальнейшая запрессовка невозможна без больших усилий.

Рабочие фаски вновь установленных седел прошлифовать концентрично отверстиям в направляющих втулках клапанов. Для этого используют специальное приспособление. Разжимную справку устанавливают в обработанное отверстие втулки, а хвостовик оправки служит осью для шлифовального круга (привод от электродвигателя) с фаской под углом 45°. При шлифовке должна быть обеспечена концентричность рабочей фаски седла и отверстия втулки клапана 0,03 мм (по индикатору).

Головка цилиндров, поступающая на сборку, должна быть тщательно промыта, рубашка охлаждения должна быть очищена от накипи и грязи, масляные каналы — от шлама, а выпускные каналы — от нагара.

Запрессованные в головку блока направляющие втулки клапанов должны быть номинального или одного из ремонтных размеров и маркированы краской. Размеры втулок и их маркировка указаны в табл. 13.

Расстояние от верхнего торца направляющей втулки до плоскости головки должно быть равно 24 мм.

Седла впускных и выпускных клапанов должны быть шлифованы под 45° к оси направляющих втулок. Ширина рабочей фаски седла должна быть 1,5 — 2,0 мм.

Биение конических поверхностей всех седел клапана относительно осей отверстий направляющих втулок клапанов — не более 0,025 мм.

Запрессованные в головку цилиндров направляющие втулки клапанов по наружному диаметру могут быть номинального размера или ремонтного (увеличенного на 0,25 мм).

Впускной и выпускной клапаны

Диаметры стержней клапанов должны быть номинального или одного из ремонтных размеров, приведенных в таблице.

Рабочая фаска головки клапана должна быть шлифована под углом 45° к оси стержня.

Чистота рабочей поверхности фаски после шлифования должна соответствовать 8-му классу.

Биение рабочей поверхности фаски относительно стержня клапана не более 0,03 мм.

Сборка и установка головки цилиндров

Перед установкой клапаны и отверстия направляющих втулок должны быть тщательно протерты.

Перед установкой клапаны и отверстия направляющих втулок должны быть тщательно протерты.

Клапаны со стержнями номинального или ремонтного размера должны быть установлены в направляющие втулки соответствующего размера.

Перед сборкой клапаны должны быть притерты к седлам в головке цилиндров.

Притирку производить пастой, состоящей из одной части микропорошка М20 ГОСТ 3647—59 и двух частей масла индустриальное 20 (веретенное).

После притирки рабочие фаски клапанов и седел должны иметь по всей окружности сплошную матовую полоску контакта шириной не менее ½ ширины фаски седла.

Притертые клапаны нумеруют по своим седлам и после не обезличивают. После притирки детали нужно тщательно промыть. Качество притирки должно быть проверено на герметичность (при избыточном давлении в 0,05 кГ/см 2 количество воздуха, пропускаемого клапаном, может быть не более 12 см 3 в минуту).

Порядок расстановки шпилек крепления стоек оси коромысел и выпускного трубопровода:

а) шпильки стоек М10х1 L=112 мм — две крайние;

шпильки стоек М10х1 L= 80 мм — две средние;

б) шпильки крепления впускного трубопровода:

крайние М10х1 L=30 мм;

средние М10х1 L=42 мм.

Перед установкой головки цилиндров в сборе с клапанами и выпускным трубопроводом шпильки крепления головки должны быть ввернуты в блок до отказа в порядке, указанном на рис. 1 и таблице.

Прокладка головки цилиндров не должна иметь трещин и выкрашивании асбеста.

Перед постановкой головку нужно тщательно продуть сжатым воздухом.

Головка цилиндров должна быть свободно без ударов надета на шпильки и установлена на два штифта.

При затяжке гаек шпилек головки цилиндров придерживаться порядка, указанного на рис. 1.

Гайки затягивают в два приема предварительно и окончательно.

Момент затяжки должен быть в пределах 7,3—7,8 кГм.

Момент затяжки должен быть в пределах 7,3—7,8 кГм.

Окончательную затяжку нужно производить на холодном двигателе.

После горячей обкатки и полного остывания двигателя проверить момент затяжки, который должен быть 7,З—7,8 кГм.

При подтягивании гаек головки цилиндров гайки крепления впускного трубопровода ослабить.

Сборка и установка оси с коромыслами и стойками

Перед сборкой внутреннюю полость оси коромысел тщательно очистить от шлама, грязи и т. п. и продуть сжатым воздухом. Наружную поверхность протереть салфеткой и смазать тонким слоем веретенного масла.

Собранные коромысла на оси должны свободно проворачиваться без заеданий.

Регулировочный винт должен свободно без заеданий ввертываться в коромысло.

Оси коромысел с коромыслами и стойками в сборе устанавливать на шпильки головки блока так, чтобы в гнезда коромысел вошли головки штанг толкателей.

Зазор между клапанами и коромыслом на холодном двигателе должен быть в пределах 0,25—0,30 мм.

Регулировку зазора производить в следующем порядке: повернуть коленчатый вал в положение, соответствующее в. м. т. хода сжатия в первом цилиндре, для чего:

— закрыть пальцем отверстие для свечи первого цилиндра, повернуть коленчатый вал до начала выхода сжатого воздуха из-под пальца. Это произойдет в начале хода сжатия;

— осторожно повернуть коленчатый вал до совпадения риски на шкиве коленчатого вала с центральной риской указателя в. м. т. (рис. 10), расположенного на передней крышке блока, и отрегулировать зазоры между клапанами и коромыслами первого цилиндра.

Затем, поворачивая коленчатый вал каждый раз на 90˚, отрегулировать зазоры клапанов остальных семи цилиндров в порядке их работы 5-4-2-6-З-7 и 8.

ГАЗ 24 Марианна ’84 V8 265ci › Бортжурнал › V8 ч.3: ГБЦ ЗМЗ 53.

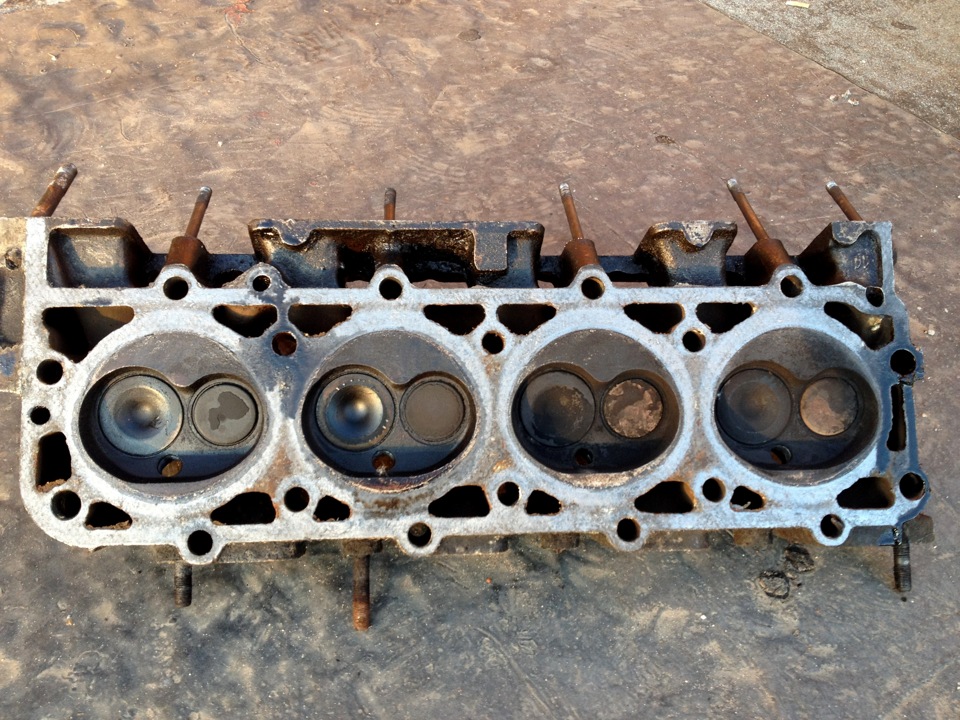

Стянул с блока Головы, ну и решил сверить номера головок для выяснения степени сжатия. Протер тряпкой с голов, смолистые отложения и смотря на номера оказалось что головы разные.

Правая ГБЦ номер: 53-11 1003015

Левая ГБЦ номер: 66-06 1003010

Про ГБЦ СЖ первая 7,0 вторая 7,6 различные камеры сгорания.

ГБЦ 53-11 ставили на моторы 511, ГБЦ 66-06 на моторы 513, 523. ГБЦ 66-06 отличается отливкой под крепление компрессора с торца головки, которое отсутствует в отливке ГБЦ 53-11, в остальном ГБЦ идентичные.

Различия по номерам ГБЦ:

1) 53-11 1003015 (СЖ 7.0)

2) 53-11 1003010 (СЖ 7.6)

3) 66-06 1003015 (СЖ 7.0)

4) 66-06 1003010 (СЖ 7.6)

Сами ГбЦ ЗМЗ 53 (511) бывают трех видов:

1.Ранние 66,13 массивное тело. 13 ставили на моторы ЗМЗ 53 а 66 на моторы ЗМЗ 66 с 60х по начало 80х годов.

+ прямые каналы (по сути это Чайковские ГБЦ от ЗМЗ -13 отличия только в номерах и приливе под компрессор на 66-х на правой ГБЦ. Отличить грузовую и легковую ГБЦ очень просто на Чайки шли направляющие выпускные под клапан 9мм ножке, на грузовые под 11мм ножку. ) С.Ж. 6,7

— низкая степень сжатия 6,7.

=итог Такие головки перспективны, выдают 150 CFM впуске и 85CFM на выпуске, с родными клапанами и фасками.

Подходят под форсировку мотора.

2.Поздние ГБЦ, или нового образца, имеют более тонкое тело каналы меньшего сечения, каналы впуска вихревые, приспособлены работать на более бедной смеси СЖ 7,0

+Увеличенная степень сжатия

— Низкое наполнение, выдает такая ГБЦ всего 115CFM на впуске и 95CFM на выпуске.

— Вихревые, узкие каналы, что не благоприятно сказывается для доработок двигателя, под форсировку в стандартном исполнении не подходят.

3.Головы нового образца имеют немного иную внешнюю форму от ГБЦ под СЖ 7,0 но каналы точно такие же вихревые, но СЖ имеют 7,6 за счет изменения прилива в камере сгорания.

(Существуют ГБЦ под газ СЖ 8,5, но по сути это обычные ГБЦ СЖ 7,6 фрезерованные на 2мм предположительно, так как встретить в живую подобную не доводилось)

+Увеличенная степень сжатия

— Низкое наполнение, выдает такая ГБЦ так же всего 115CFM на впуске и 95CFM на выпуске.

— Вихревые, узкие каналы, что не благоприятно сказывается для доработок двигателя,

под форсировку не подходят в стандартном исполнении.

=итог по 2,3 ГБЦ нового образца в стандартном исполнении, подойдут тем кто желает иметь мотор в стоке, не позволяют снять показатели с мотора выше 125л.с. 4,3л и 130л. 4,7л.

Про портировку ГБЦ 53-11 (66-06) можно почитать здесь:

Портирование ГБЦ ЗМЗ 53-11 (66-06)

Продувка портированной ГБЦ ЗМЗ 53-11 (66-06)

Про портировку ГБЦ 13 (66) здесь:

Продувка портированой ГБЦ ЗМЗ 66 старого образца.

ГБЦ можно фрезеровать максимум 3мм, но лучше ограничиться 2мм степень сжатия при этом должна подняться при изначальной:

СЖ 7,6 до 8,7

СЖ 7,0 до 8,0

СЖ 6,7 до 7,7

При том что толщина подошвы ГБЦ примерно 11мм, то с башки можно снимать 3мм, только двиг это будет на «пару заездов» от перегрева головы ведет раз, два нет возможности на повторную фрезеровку. Плита впуска при этом налезет, но придется рассверлить отверстия под посадку.

Потому максимум разумный будет снимать именно 2,5мм либо ограничиться 2мм, как упоминалось выше.

В паре с ГБЦ старого образца на объеме 4,7л есть проверенное решение, это переточка 53х поршней под вытеснитель:

Поршни с вытеснителем на 4,7л:

1ч www.drive2.ru/l/8203006/

2ч www.drive2.ru/l/8366580/

3ч www.drive2.ru/l/8759925/

Только не используйте для переточки поршни Кострома Мотодеталь, тонкое днище поршня.

И фото разновидностей камер сгорания, по которой так же определяется СЖ ГБЦ:

ГБЦ старого образца

Объем камер сгорания, без фрезеровки:

СЖ 6,7 (82кубов)

СЖ 7,0 (76кубов)

СЖ 7,6 (70кубов)

Запись обновлена 7.01.18г

Для те кто плохо усваивает по фото, есть видео:

Устройство головки блока цилиндров ГАЗ-53

Головка блока цилиндров ГАЗ-53, или ГБЦ, является одной из составных частей двигателя автомобиля ГАЗ-53, и от ее технически исправного состояния напрямую зависит нормальная работа автомобиля.

Головка блока цилиндров ГАЗ-53

Неправильная эксплуатация и использование некачественных жидкостей, а также топлива приводит к выходу этой детали из строя, а машина теряет мощность и потребляет больше горючего. Во многих случаях восстановление поврежденной головки блока возможно, однако связано со значительными как временными, так и финансовыми затратами. Правильная эксплуатация и своевременные профилактически работы позволят продлить время службы ГБЦ на ГАЗ-53.

Устройство ГБЦ

- Основные детали и материал изготовления:

- Основной модуль ГБЦ, для его изготовления используется сплав из алюминия.

- Вставляющиеся клапанные седла, выполненные из устойчивого к высоким температурам чугуна.

- Втулки-направляющие клапанов, материалом для их изготовления служит металлокерамика с медно-графитовыми добавками.

Устройство ГБЦ ГАЗ 53

Стандартный двигатель ГАЗ-53 имеет две головки блока, то есть на четыре цилиндра одного ряда устанавливается одна деталь.

- Крепление к блоку.

Головка блока цилиндров крепится к двигателю посредством вмонтированных в основной модуль шпилек с установленными под ними прочными шайбами. Соответственно, для ее демонтажа необходимо открутить все гайки по кругу и снять с основного блока.

Крепление блока и головки цилиндров

При соединении ГБЦ с блоком между ними устанавливается прокладка, выполненная из пропитанного картона с асбестовыми и графитовыми добавками, а также с армированным внутренним каркасом. Уплотнитель подлежит замене при каждом демонтаже детали.

Надо отметить, что перед началом мероприятий по снятию модуля необходимо ослабить крепление впускной трубы. Это позволит исключить случайные перекосы при затяжке.

- Момент затяжки.

Затяжка гаек при креплении головки к блоку осуществляется в определенной последовательности и с применением динамометрического ключа. Момент затяжки

составляет 73–78 Нм. Нарушение порядка или усилия может привести к преждевременному износу деталей двигателя.

Виды ГБЦ на ГАЗ-53

В зависимости от года выпуска двигателя существует три основных вида головок блока на ГАЗ-53, которые отличаются друг от друга внешним видами, характеристиками степени сжатия и наличия масляных каналов:

- Старого образца (самого раннего выпуска) отличаются большей внешней массивностью и прямыми каналами большого сечения. Имеют низкую степень сжатия — 6,7. Они бывают трех типов:

- С масляными каналами.

- Без масляных каналов, где смазывание происходит непосредственно через шпильку.

- Комбинированного типа с двойной системой смазывания.

- Нового образца, отличаются более тонкой конструкцией и зауженными вихревыми каналами, это обеспечивает улучшение показателей экономичности без потери мощности. Степень сжатия — 7,0

- Последних выпусков имеют значительные внешние отличия; как и в предыдущих, узкие вихревые каналы способны работать на более бедной смеси, что так же обеспечивает экономию топлива. Степень сжатия — 7,6

Считается, что наиболее ремонтопригодны, учитывая отзывы мастеров по ремонту, — головки блока старого образца, которые устанавливались также на ГАЗ-66.

Основные неисправности ГБЦ и методы устранения

В процессе эксплуатации автомобиля износ его частей неизбежен, поскольку любой металл рано или поздно подвергается коррозии. Алюминий, из которого выполнена головка блока цилиндров, не исключение.

Неисправный ГБЦ ГАЗ 53

Воздействие высоких температур при перегреве двигателя, попадание влаги, использование низкокачественного бензина также негативно влияют на детали двигателя, провоцируя преждевременное старение.

Среди основных неисправностей ГБЦ наиболее типичными являются следующие:

- Вид неисправности Причина Ремонт

- Изменение конфигурации головки блока

- Большой срок эксплуатации

- Значительное перегревание двигателя

- Применение охлаждающей жидкости низкого качества

- Необходимо произвести механическое выравнивание поверхности на фрезерном станке с дальнейшей проверкой работы системы охлаждения

- Появление на внутренней поверхности раковин

- Длительная эксплуатация

- Систематическое попадание влаги

- Наваривание присадочного алюминия в проблемные места с дальнейшим выравниванием фрезером

- Появление трещин на составляющих деталях

- либо на основной части

- Длительная эксплуатация

- Неправильная затяжка крепежных гаек при установке

- Работа двигателя с перегревом Эксплуатация возможна только при незначительных трещинах, в других случаях ГБ или поврежденная деталь подлежит замене

- Износ втулок направляющих клапанов

- Большой пробег двигателя

- Использование некачественного масла

- Подсос топливной смеси в масло

- Замена втулок с обязательной последующей проверкой масла и работы системы охлаждения, а также замена жидкостей при необходимости

- Износ клапанных седел

- Заправка топливом неудовлетворительного качества

- Длительная эксплуатация

- Нарушения момента зажигания

- Замена седел с дальнейшей проверкой и регулировкой момента зажигания и питания

- Разрушение резьбы в отверстиях ГБЦ

- Чрезмерная затяжка свечей

- Неправильная затяжка

- Частый перегрев мотора

- Необходимо произвести высверливание старой резьбы, нарезать новое резьбовое соединение большего диаметра для монтажа футорок

Вернуться к оглавлению

Периодическое обслуживание ГБЦ

Для более длительной эксплуатации головок блока цилиндров необходимо периодически производить профилактику, которая в первую очередь выражается в проверке затяжки гаек крепления.

Эту процедуру владелец должен проводить не реже, чем один раз на две-три тысячи пробега двигателя.

Рабочим инструментом при этих действиях должен быть динамометрический ключ, который обеспечит необходимый момент затяжки. Использование обычного инструмента

может привести к преждевременному ремонту. Надо отметить, что усилие при отрицательных температурах должно быть на верхнем приделе допуска, то есть 78 Нм, а при средних положительных — на нижних, 73 Нм.

В промежутке между обслуживанием необходимо контролировать состояние места соединения детали с блоком, чтобы своевременно заметить пробой прокладки, который также неизбежно приведет к дорогостоящему ремонту силового агрегата.

О повреждении уплотнителя говорят следующие признаки:

- Наличие подтеков масла у места соединения деталей.

- Присутствие белой эмульсии на крышке заливки масла или на масляном щупе.

- Выхлопные газы у прогретой машины белого цвета.

- Повышенный расход охлаждающейся жидкости при отсутствии протечек.

В случае обнаружения таких признаков необходимо произвести демонтаж ГБЦ для замены уплотнительной прокладки.

При вскрытии блока желательно произвести визуальный осмотр внутренних частей головки, а также очистку внутренних частей от нагара, оценить износ деталей.

Особое внимание следует уделить шпилькам крепления головки к блоку. При наличии деформации или износа резьбы их необходимо заменить, поскольку в дальнейшем это приведет к ослаблению соединения деталей.

Момент затяжки гбц газ-53: схема, выполнение, фото- и видеообзор

На двигателе устанавливают две головки цилиндров. Каждая головка центрируется двумя фиксирующими втулками-штифтами, запрессованными в блок цилиндров

В головках цилиндров запрессованы направляющие втулки и седла клапанов.

Втулки клапанов — металлокерамические. Внутренний диаметр втулки впускного клапана 9 +0,022мм, а выпускного 11 +0,022мм.

Допустимый износ отверстия направляющих втулок клапанов не должен превышать 0,05 мм. При большем увеличении внутреннего диаметра втулки ее следует заменить.

Для запасных частей клапаны выпускают стандартного размера, а втулки — с внутренним диаметром, уменьшенным на 0,3 мм, т. е. с припуском под развертывание после запрессовки в головку цилиндров.

Изношенную втулку выпрессовывают при помощи выколотки. Новую втулку запрессовывают при помощи упорной оправки со стороны коромысел.

Втулка над плоскостью под пружину клапана должна выступать не более чем на 22 мм.

После запрессовки отверстие втулки клапана развертывают до соответствующего стандартного размера.

Седла клапанов изготовлены из чугуна.

Мелкие дефекты рабочей поверхности седла можно устранить в процессе притирки клапана к седлу, а глубокие риски и другие большие дефекты — шлифованием седла с последующей притиркой клапана к седлу.

Плотность посадки клапана в седле зависит также от концентричности рабочей фаски седла и отверстия направляющей втулки.

Концентричность седла замеряют индикаторным приспособлением.

Базой является отверстие направляющей втулки клапана, а ножка индикатора скользит по рабочей поверхности седла.

Неконцентричность, допустимая без ремонта, не должна превышать 0,06 мм.

При замене седла клапанов удаляют при помощи твердосплавных зенкеров.

Перед установкой седла ремонтного размера его гнездо в головке цилиндров растачивают до размеров:

Для седла впускного клапана 49,25 +0.027 мми выпускного —- 38,75 +0,027 мм.

Перед запрессовкой в головку цилиндров седла и направляющие втулки клапанов охлаждают в твердой двуокиси углерода (сухом льде), а головку цилиндров нагревают до 160—175°С.

Холодные седла и втулки при сборке должны входить в гнезда нагретой головки цилиндров свободно или с небольшим усилием.

Под легкими ударами молотка по оправке седло и втулка клапана должны сесть на место.

Ни в коем случае нельзя заколачивать седло или втулку с большим усилием, так как при этом нарушается посадка, и в дальнейшем при работе двигателя седло или втулка могут выпасть из своего гнезда.

Операцию по установке седел и втулок в головку цилиндров необходимо выполнять быстро. При выравнивании температур в этом соединении появляются большие натяги, при которых дальнейшая запрессовка невозможна без больших усилий.

Рабочие фаски вновь установленных седел прошлифовать концентрично отверстиям в направляющих втулках клапанов. Для этого используют специальное приспособление.

Разжимную справку устанавливают в обработанное отверстие втулки, а хвостовик оправки служит осью для шлифовального круга (привод от электродвигателя) с фаской под углом 45°.

При шлифовке должна быть обеспечена концентричность рабочей фаски седла и отверстия втулки клапана 0,03 мм (по индикатору).

Головка цилиндров, поступающая на сборку, должна быть тщательно промыта, рубашка охлаждения должна быть очищена от накипи и грязи, масляные каналы — от шлама, а выпускные каналы — от нагара.

Запрессованные в головку блока направляющие втулки клапанов должны быть номинального или одного из ремонтных размеров и маркированы краской. Размеры втулок и их маркировка указаны в табл. 1.

Расстояние от верхнего торца направляющей втулки до плоскости головки должно быть равно 24 мм.

Седла впускных и выпускных клапанов должны быть шлифованы под 45° к оси направляющих втулок.

Ширина рабочей фаски седла должна быть 1,5 — 2,0 мм.

Биение конических поверхностей всех седел клапана относительно осей отверстий направляющих втулок клапанов — не более 0,025 мм.

Запрессованные в головку цилиндров направляющие втулки клапанов по наружному диаметру могут быть номинального размера или ремонтного (увеличенного на 0,25 мм).

Номинальный и ремонтные размеры направляющей втулки клапана