Ремонт сцепления (трансмиссии) в автомобиле своими руками

andrei50386 › Блог › Замена сцепления собственными руками

В один прекрасный момент привезла меня машина из соседнего города и на светофоре отказало сцепление. Педаль провалились и все. Дотащил меня родной дядька на гранте в гараж. После анализа выяснил, что лопнула гидротрубка нажимного подшипника, возле прокачного штуцера. Точнее не лопнула, а уже развалилась – последствие ДТП предыдущего хозяина. Трубка была замазана герметиком и не пойми чем ещё. В общем, я так и ездил до этого момента, не зная об этом. В итоге я решил менять сцепление целиком. Но так как нам сказал премьер-министр «Денег нет, но вы держитесь» решено, что буду менять самостоятельно. Яма для замены в гараже имеется.

Были заказаны и куплены выжимной Luk 510 0090 10 в желтой коробке, Комплект сцепления Valeo 826 303 в зеленой коробке. Выжимной диск на шесть пружин. Центровочная втулка для диска идет в комплекте. Общая стоимость 8500 рублей. Тормозная жидкость 250 рублей.

Начал с того, что поставил машину более менее ровно над ямой, так как затолкали почти по диагонали. Далее открыл капот и начал разбирать все, что мешает снятию КПП.

Открутил и снял аккумулятор, открутил, разъединил 3 разъема и снял «мозги» авто. Затем снял подставку аккумулятора, снимаем гофру до дроссельной заслонки и корпус воздушного фильтра.

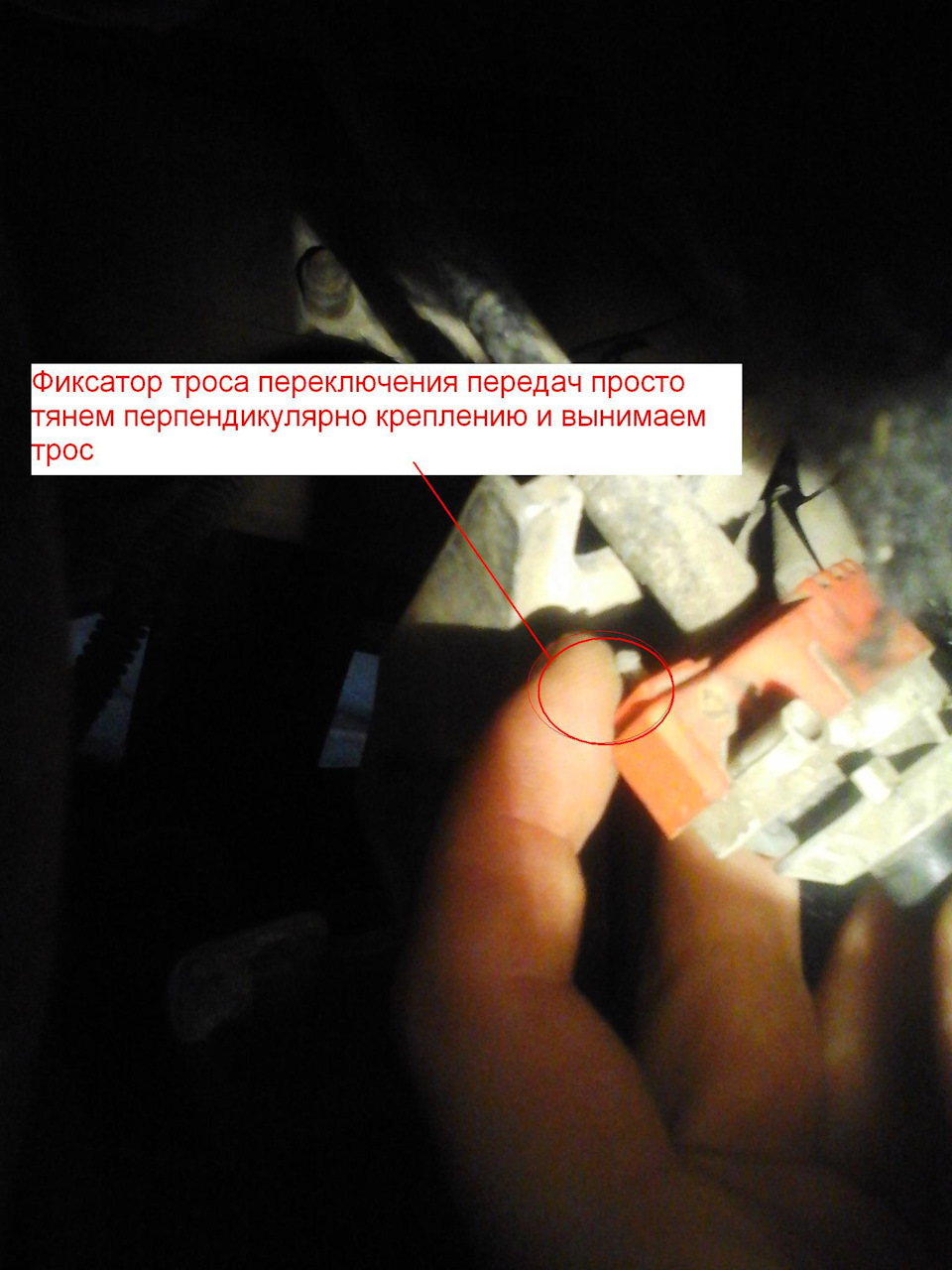

Снимаем оба троса коробки передач. Ту часть троса, которая присоединяется к коробке передач, необходимо сжать с двух сторон и потянуть вверх.

Второе крепление на этом же тросе, которое ближе к перегородке моторного отсека снимается нажатием на кнопку, и вытаскиваем вверх.

Второй трос освобождаем таким же способом.

Следующее, что необходимо снять это датчик коленвала, который держится на двух болтах (ключ на 10).

Все провода и тросы можно закрепить повыше стяжками, чтобы не мешали при установке коробки. Далее необходимо открутить стартер от коробки там 3 болта. Вынимать его не нужно. Поднимаем две скобы трубки гидравлического подшипника (возле прокачного штуцера) и вынимаем трубку на конец которой надеваем резиновый пыльник с прокачного штуцера, чтобы не вытекала тормозная жидкость.

Сверху пока что всё. Демонтаж подушки КПП и её крепление к кузову произведем, когда разберем всё снизу. Подкладываем под задние колеса противооткаты (кирпичи, бруски и т.д.), машину ставим на скорость, дергаем ручник.

Для замены сцепления я решил, что буду вынимать не только левый привод, но и правый, для того, чтобы не порвать сальник правого привода во время манипуляций с коробкой.

Снимаем защиту двигателя. Разбираем левую сторону. головкой на 30 сдергиваем гайку ступицы (нужен рычаг в виде трубы. чем длиньше, тем лучше). Сразу сдергиваем гайку ступицы и справой стороны пока машина на колесах. Срываем 4 болта крепления колеса. Поднимаем машину домкратом и ставим машину на надежные опоры. Снимаем колесо и переднюю часть подкрылка. Далее по левой стороне открутил рулевой наконечник вроде на 14 ключ.

Вынимаем из креплений датчик АБС и тормозной шланг, чтобы не порвать. Открутил стабилизатор поперечной устойчивости ключ на 16 и амортизационную стойку от поворотного кулака головкой на 18. Открутил гайку и вынул болт шаровой опоры головкой и накидным ключом на 18. Выбиваем рычаг с шаровой из поворотного кулака – одна из самых сложных задач. Чтобы вынуть шаровую желательно вставить монтажку или зубило в разрез поворотного кулака и разжать, что бы вынуть шаровую.

Вынимаем амортизационную стойку из поворотного кулака. И поворотный кулак снимаем с привода. Затем лезем под авто и сливаем масло с КПП откручивая гайку сливного отверстия. Масло сливаем в емкость. Его можно будет залить назад.

Потом вынимаем левый привод. Я пользовался кувалдой с тросом. Получалось что-то вроде обратного молотка.

Трос зацеплял у основания привода, там где внутренняя граната, и с размахом дергал кувалдой. За привод дергать не советую, так как сорвете внутренний пыльник с привода.

Когда привод вынули принимаемся за правую сторону. Проделываем те же операции. Только на приводе откручиваем кронштейн навесного подшипника 3 болта ключом на 13. Привод вытаскивается без проблем и усилий. Далее откручиваем и снимаем заднюю опору двигателя головкой на 18.

Следующее, что необходимо снять — это передний подрамник. Для этого снимаем бампер (2 винта в подкрылках с каждой стороны и сверху под капотом поворачиваем отверткой и вытаскиваем клипсы крепления бампера 6 шт.). Подвешиваем тросом (веревкой) радиатор охлаждения двигателя к верхней поперечной балке. Там где были подкрылки есть кронштейн переднего подрамника. Он держится на 4 болтах – откручиваем головкой на 13.

Проделываем туже операцию с другой стороны. Выкручиваем два болта подрамника спереди головкой на 18. И сзади по гайке слева и справа ключом на 13. Снимаем передний подрамник. Подставляем домкрат под двигатель, второй под коробку передач. Я коробку и двигатель обвязал веревками и подцепил к трубе, которая под потолком гаража у меня. Затем под капотом откручиваем головкой на 16 опору КПП и 4 болта крепления опоры к кузову. Теперь откручиваем коробку по кругу. Там несколько болтов сверху остальные снизу. Дополнительно требуется выкрутить две направляющие шпильки (одна у стартера, вторая с противоположенной стороны у радиатора). Я их вначале не открутил, потом жалел об этом пока сдвигал коробку. Выкручиваются шпильки торксом на 4. На этом всё. Я коробку не снимал. Опасаясь что мне одному её не поставить на место. Я сдвинул её до упора в право и всё. Места достаточно чтобы засунуть руку с воротком и второй рукой светить туда фонариком.

Ну а теперь самая легкая часть работы это замена сцепления. Откручиваем корзину по кругу – там несколько болтов. Для откручивания вставляем мощную отвертку между зубьев маховика придерживая её – второй рукой откручиваем болты. Корзина падает нам в руки вместе с диском сцепления. Откручиваем в коробке два болта ключом на 10 гидравлический подшипник и вынимаем его. Вставляем новый подшипник и прикручиваем его болтами. Если у Вас сухо под старым диском сцепления, ставим новый диск. Диск ориентируем выпуклой стороной к коробке передач. Устанавливаем корзину нанизывая болты крепления корзины к маховику. Вставляем центровочную втулку по центру корзины и диска сцепления (втулка шла в комплекте со сцеплением). Затягиваем крест накрест корзину. После вынимаем втулку. И крепим коробку к двигателю. Собираем всё в обратной последовательности.

Если маховик в масле после снятия сцепления, то необходимо посмотреть сальник коленвала за маховиком. Маховик крепиться также на болтах. Снимаем-меняем-собираем всё в обратной последовательности.

Собирается все проще и быстрее чем разбиралось. Собрал всё за вечер. И ещё у меня был нюанс один при установки правого привода с подвесным подшипником. Я сначала прикрутил коробку уже и вот при установки привода он не как не лез. Чтобы он встал нужно было немного опустить коробку по отношению к двигателю, но я уже все прикрутил и сил на это уже небыло. Я пошел по другому пути и открутил с привода навесной подшипник. Попшикал ВД-40 на него и молоточком сколотил с привода в сторону колеса. Вставил привод в коробку и установил подвесной подшипник на место. Вот и все нюансы.

После сборки прокачиваем сцепление. По мануалу шприцом не получилось. Сделал так как прокачивал на «классике». Выдвинул штуцер для прокачки (там одна скоба должна быть приподнята, а вторая опущена) на конце шланга шприц так и весел пустой. Сел в машину 2-3 раза нажал на педаль и подпёр её в нажатом положении палкой упором в сидение. Вылез из авто — шприц полон. Отсоединил пережав шланг, вылил шприц в ёмкость, опять подсоединил и сел в машину. Опять нажал на педаль 2 раза – подпёр педаль. Проделал те же действия. В итоге все прокачал. Скобу прокачного штуцера опустил вниз. На этом всё. Удачи в ремонте! Глаза бояться, а руки делают.

И напоследок фото снятых деталей:

Неисправная трансмиссия: выявляем и устраняем неполадки

Трансмиссия – система автомобиля, по важности сопоставимая с двигателем. Ведь именно она является связующим звеном между силовым агрегатом и ходовой частью.

Трансмиссия – система автомобиля, по важности сопоставимая с двигателем. Ведь именно она является связующим звеном между силовым агрегатом и ходовой частью, передавая крутящий момент от коленвала мотора на ведущие колеса. Без этого узла авто не тронется с места, даже если с двигателем все в полном порядке. Передача крутящего момента – основное назначение трансмиссии, также она изменяет его величину и направление и перераспределяет между ведущими колесами. Трансмиссия автомобиля состоит из ряда взаимосвязанных систем, а те, в свою очередь, из множества деталей. При износе, поломке, заклинивании некоторых из них возникают неисправности в работе трансмиссии, которые отражаются на динамике автомобиля.

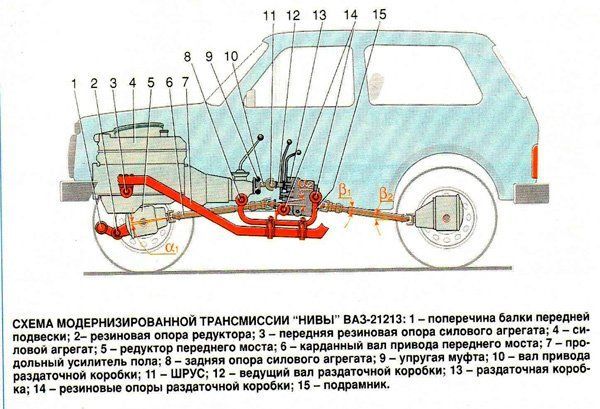

Основные элементы трансмиссии и их назначение

Люди, слабо разбирающиеся в автомобилях, обычно ставят знак равенства между трансмиссией и коробкой передач. На самом деле механическая или автоматическая коробка переключения передач (МКПП и АКПП) является лишь одним из элементов автомобильной трансмиссии. Конструкция трансмиссий в автомобилях с передним и задним приводами имеет свои особенности.

Конструкция трансмиссии на примере автомобиля ВАЗ

В заднеприводном она состоит из следующих элементов:

сцепление – обеспечивает плавное соединение двигателя с трансмиссией и их кратковременное разъединение;

коробка передач обеспечивает длительное разъединение, а ее основное назначение – изменение крутящего момента. Именно этот узел отвечает за выбор скорости и направления движения авто;

карданная передача передает крутящий момент между двумя валами – вторичным валом КП и валом главной передачи;

главная передача увеличивает крутящий момент и передает на полуоси задних колес;

дифференциал его распределяет.

Основное отличие конструкции трансмиссии переднеприводного автомобиля – наличие промежуточного элемента между дифференциалом и передними (ведущими) колесами. Это шарниры равных угловых скоростей (ШРУСы), передающие крутящий момент на полуоси. В разных моделях полноприводных авто, где ведущими являются и задние, и передние колеса, используются трансмиссии с незначительными различиями конструкции и сходными принципами работы.

Диагностика трансмиссии

Неисправности различных узлов трансмиссии можно определить по характерным признакам – возникают рывки при переключении передач, нарушается управляемость автомобиля. Случается, что не происходит переключения передач, первая передача после остановки вообще не включается или включенная передача самопроизвольно соскакивает в нейтральное положение. Посторонние звуки при переключении или работе на нейтральной передаче, запах гари, протечки трансмиссионного масла, тряска, вибрация – все эти внешние признаки могут указывать на неисправность коробки передач или других элементов трансмиссии. При появлении хотя бы одного из них необходимо выполнить диагностику, чтобы выявить неисправность и произвести требуемый ремонт.

При отсутствии эстакады автомобиль можно поднять домкратом

Диагностику трансмиссии удобнее производить, когда авто находится на эстакаде или над смотровой ямой, поскольку доступ к ряду элементов осуществляется снизу. Но некоторые неисправности можно выявить только в движении, для этого нужно выбрать участок дороги, где отсутствует интенсивное движение.

Адекватная работа трансмиссии достигается при правильной балансировке колес. Так что, если вы запланировали проведение диагностики трансмиссии, начните с визита в шиномонтаж.

в первую очередь проверяется отсутствие протечек рабочей жидкости, снаружи коробка передач должна быть сухой, без потеков масла;

затем нужно оценить звук, сопровождающий работу сцепления (оценка производится при включенном двигателе и выжатом сцеплении). Тихое шипение свидетельствует об износе или о разрушении выжимного подшипника;

шум и скрежет при переключении передач указывают на то, что сцепление не обеспечивает полного отсоединения трансмиссии от двигателя;

необходимо проконтролировать положение педали сцепления при начале движения на первой передаче. При исправном сцеплении достаточно слегка отпустить педаль, чтобы автомобиль двинулся с места, а при его сильном износе педаль приходится отпускать почти до предела;

еще один способ проверки – проехать несколько метров задним ходом и при выжатом сцеплении начать движение вперед на первой передаче. Щелчок, сопровождающий этот маневр, указывает на износ деталей;

большой люфт при вращении полуосей взад-вперед, хруст на поворотах свидетельствует о неисправности ШРУСов;

выраженный металлический стук на поворотах и при движении по неровной, с выбоинами, дороге указывает на сильный износ дифференциала, а также проблемы с ходовой.

Довольно информативный маневр, позволяющий оценить состояние трансмиссии, выполняется на спуске:

- Переключить авто на нейтральную передачу.

- На короткое время выключить зажигание.

- Снова включить и выставить передачу, соответствующую текущей скорости.

Если автомобиль без проблем заводится на ходу, трансмиссия работает нормально.

Если в авто есть блок самодиагностики и он выдает сообщения об ошибках, необходимо их расшифровать, соответствующая информация обычно есть в руководстве пользователя к конкретной модели автомобиля.

Ремонт трансмиссии

Если в ходе диагностики подозрения о неисправности трансмиссии подтвердились, необходимо осуществить ее ремонт. С серьезными поломками лучше обратиться в автосервис, а мелкие неисправности можно устранить своими руками. В современных автомобилях появляется все больше «наворотов», из-за которых их обслуживание и ремонт лучше выполнять в авторизованном СЦ, самостоятельное вмешательство может привести к блокировке важнейших систем. А вот старое авто с механической коробкой передач вполне реально и продиагностировать, и отремонтировать самостоятельно.

Основные этапы ремонта:

демонтаж КПП и других узлов трансмиссии со стоящего на подъемнике или над смотровой ямой автомобиля;

разборка, промывка и внимательное исследование (осмотр, ощупывание) деталей;

замена расходных материалов и поврежденных, сильно изношенных деталей. При критичных повреждениях рентабельней может быть замена узла целиком. Новая коробка передач стоит дорого, но можно подобрать контрактную КПП с разборки;

сборка и установка на места отремонтированных узлов;

При наличии протечек масла меняются уплотнители. Шланги и трубки с трещинами и вмятинами также подлежат замене. Если масло сильно загрязненное, мутное, с запахом гари, его необходимо сменить, а заодно установить новый фильтр. Не ремонтируется, а меняется вакуумный корректор, неисправность которого демонстрирует синеватая окраска выхлопа.

При износе сцепления, в зависимости от его масштабов, можно ограничиться заменой накладки (ее необходимо переклепать) или выполнить замену сцепления в сборе – диска, корзинки и выжимного подшипника. Чтобы заменить сцепление, нужно демонтировать коробку переключения скоростей.

Ремонт сцепления трансмиссии

Довольно часто нуждается в замене или регулировке трос сцепления. Если он разорван или перемещается слишком туго, необходима замена. Трос сначала отсоединяется от блока сцепления, а потом от педали, а крепление нового производится в обратном порядке. Новый или старый ослабленный вследствие износа дисковых накладок трос необходимо отрегулировать путем подкручивания гайки на наконечнике при ослабленной контргайке. Существуют храповые тросы сцепления с функцией саморегулировки и компенсации длины, такой трос регулируется только после установки.

Если в замене нуждается ШРУС, необходимо открутить гайку ступицы и болты колес, вывернув руль в крайнее положение в сторону, с которой расположен неисправный шарнир. При оттянутом кулаке вытягивается наружная часть шарнира и демонтируется внутренняя, а также пыльники и хомуты. Вал в процессе демонтажа должен быть зажат в тисках. Затем на вал устанавливается новый пыльник, заправленный смазкой ШРУС и стопорное кольцо. Шарнир устанавливается в нужное положение ударами молотка через деревянную прокладку.

Это основные неисправности трансмиссии, которые можно устранить своими руками. Если выявлены более серьезные поломки или в ходе самостоятельной диагностики не удается установить причину некорректной работы трансмиссии, нужно обращаться к специалистам.

Замена сцепления своими руками

Сухое дисковое сцепление – ключевой элемент автомобиля с механической коробкой передач. Через него передается крутящий момент от двигателя внутреннего сгорания к трансмиссии. Начинающие автомобилисты не всегда замечают момент, когда необходим ремонт. Диск сцепления покрыт специальным фрикционным материалом, который быстро изнашивается, особенно при эксплуатации автомобиля неопытным водителем. Если не заменить стертые диски вовремя, то будут повреждаться детали коробки передач и двигатель.

Ищем неисправность

Есть несколько показателей, которые сигнализируют о необходимости замены или ремонта сцепления:

- Скрежет и треск при переключении передачи.

- Рывки при трогании с места.

- Снижение скорости движения, при неизменных оборотах двигателя.

- Сцепление самопроизвольно выключается.

- Пробуксовка сцепления.

- Специфический запах в салоне (напоминает горящую резину или пластик).

Если подобные симптомы проявляются постоянно – ремонт неизбежен. Не стоит оттягивать, чтобы не усугублять последствия. Можно обратиться в мастерскую. Но замена сцепления на легковом автомобиле не требует слишком серьезной квалификации. Большей проблемой является наличие подъемника, ямы или нескольких домкратов. Желательно заручиться чьей-либо помощью, особенно при первом ремонте такого рода.

Разбираем сцепление своими руками

На большинстве легковых машин установлено однодисковое сухое сцепление с диафрагменной пружиной в центре.

Необходимые инструменты

- Набор ключей и торцевых головок (различаются в зависимости от типа автомобиля).

- Отвертки – плоская и крестовая.

- Центрирующая оправка ведущего диска

- Опоры для двигателя и МКПП.

- Колесные упоры.

- Лом, монтировка, молоток.

- Домкрат (лучше несколько).

Снимаем сцепление

Переднюю часть машины поднимают с помощью домкратов, снимают колеса для улучшения доступа к КПП. Ставят опоры под коробку и двигатель. Отвинчивают «подушки» на которых крепится КПП. Сливают масло из коробки. Затем отвинчивают болты, между коробкой и двигателем и отсоединяют от коробки ШРУСы (для переднеприводного авто). Или отсоединяют кардан (для заднего привода). Теперь можно отодвинуть коробку, получив доступ к корзине сцепления.

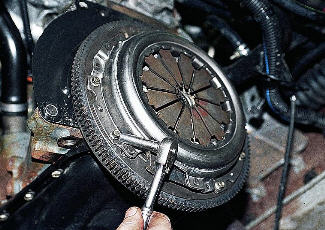

Удерживая маховик отверткой, откручивают болты крепления нажимного диска. Болты ослабляются равномерно и поочередно. Далее снимают ведомый и нажимной диски. После извлечения все детали сцепления надо осмотреть на предмет трещин и сколов. При любых заметных недостатках оба диска меняются. Желательно заменить и выжимной подшипник.

Удерживая маховик отверткой, откручивают болты крепления нажимного диска. Болты ослабляются равномерно и поочередно. Далее снимают ведомый и нажимной диски. После извлечения все детали сцепления надо осмотреть на предмет трещин и сколов. При любых заметных недостатках оба диска меняются. Желательно заменить и выжимной подшипник.

Сборка сцепления

Перед установкой новых деталей надо убедиться, что ведомый диск свободно перемещается на шлицах вала КПП. Неполадки или заедания надо сразу устранять. На шлицы ведомого наносится тугоплавкая смазка. С помощью оправки ведомый диск ставится на место. В правильном положении выступающая сторона ступицы диска направлена к пружине кожуха сцепления.

На центрирующие штифты крепится нажимной диск и заворачиваются крепежные болты. Затяжка производится поочередно и равномерно по кругу. Оправка снимается, а КПП устанавливается на место. Обратно устанавливаются детали трансмиссии, заливается масло в коробку. Последний этап – установка и регулировка длины троса для четкого переключения.

Зачастую, самостоятельный ремонт сцепления приводит к дополнительным затратам, поэтому рекомендуется делать ремонт и замену сцепления в автосервисах, а не с другом в гараже.

© 1997—2016 ООО Компания «АвтоСреда»

Использование материалов разрешено

только при наличии активных ссылок на источник.

Для детей старше 16 лет.

Ремонт сцепления. Ремонт дисков и главного цилиндра

Основная неисправность в работе сцепления — нарушение надежной передачи крутящего момента от двигателя к трансмиссии в результате износа фрикционных накладок и поверхностей трения, ослабления нажимных пружин, износа и поломки отдельных деталей.

Перед снятием сцепления с двигателя необходимо на маховике, кожухе сцепления и нажимном диске сделать метки для того, чтобы установить детали в прежнее положение при сборке. Это необходимо для сохранения сбалансированности коленчатого вала, маховика и сцепления.

Корпус сцепления разбирают на универсальном стенде для разборки, сборки и регулировки. При отсутствии стенда корпус сцепления разбирают с помощью приспособления, позволяющего сжимать пружины.

Ремонт ведомых дисков

Ведомый диск может иметь дефекты:

- износ фрикционных накладок

- ослабление заклепок крепления ступицы

- коробление диска

- износ шлицев ступицы

Диск выбраковывают при трещинах и изломах, предельном износе отверстий, а ступицу — при трещинах и предельном износе шлицев.

Ослабленные заклепки удаляют. Отверстия рассверливают одновременно в ступице, диске и маслоотражательной шайбе и приклепывают их заклепками в горячем состоянии. Подтягивать ослабленные заклепки не допускается.

Рис. Универсальный стенд для разборки, сборки и регулировки сцепления: 1 — рама стенда; 2 — крестовина; 3 — пневмоцилиндр; 4 — плита; 5 — регулировочная шайба; 6 — шток пневмоцилиндра; 7 — фланцевая втулка; 8 — регулировочная гайка; 9 — винт; 10— кулачок; 11 — тяга; 12 — втулка.

Фрикционные накладки, изношенные по толщине, заменяют новыми. Новые накладки приклепывают пустотелыми заклепками из цветных металлов или приклеивают клеем ВС-ЮТ или БФ-52Т. Для изготовления заклепок используют медные или латунные трубки соответствующего диаметра. Головки заклепок в новых накладках должны утопать на 1,0-1,5 мм. Неплотность прилегания поверхности накладки не должна превышать 0,3 мм. При использовании накладок в виде отдельных секторов различие их по толщине в одном комплекте не должно превышать 0,1 мм. Для наклепки накладок к ведомым дискам применяют пневматический пресс.

Приклеивание накладок по сравнению с приклепыванием повышает производительность почти в 3 раза, дает экономию цветного металла, увеличивает поверхность трения накладок и срок их службы, уменьшает задиры рабочих поверхностей нажимных и промежуточных дисков. Технология приклеивания накладок рассмотрена выше.

Коробление ведомых дисков определяют по торцовому биению на приспособлении. Устраняют коробление правкой на плите перед приклепыванием (приклеиванием) накладок.

Ремонт нажимного и промежуточного дисков

При износе, задирах или короблении рабочих поверхностей диски протачивают и шлифуют до выведения следов износа. После протачивания толщина дисков должна соответствовать техническим требованиям. В проточенных нажимных дисках отверстия под головки регулировочных болтов углубляют на толщину снятого слоя. Шероховатость рабочей поверхности дисков должна быть не выше 0,63 мкм, неплоскостность — не более 0,15 мм.

Сборка сцепления

Для сборки используют стенд или приспособление, применяемые при разборке.

Чтобы сохранить усилие нажимных пружин тракторных сцеплений, в кольцевые вытачки нажимного диска целесообразно подложить шайбы, толщина которых равна слою металла, снятого при протачивании.

Пружины подбирают одинаковые по длине и упругости. В собранном сцеплении все концы отжимных рычагов должны лежать в одной плоскости, параллельной основанию корпуса. Расстояние от торца корпуса сцепления или от рабочей поверхности нажимного диска до плоскости, в которой расположены концы отжимных рычагов, устанавливают строго в соответствии с техническими условиями для данной машины. Если нет стенда, правильное расположение отжимных рычагов устанавливают на плите при помощи штангенглубиномера или специального приспособления.

Ремонт цилиндра сцепления

Рис. Устройство привода гидравлического сцепления ВАЗ-2101-07: 1 — главный цилиндр; 2 — компенсационное отверстие; 3 — прокладка штуцера; 4 — штуцер; 5 — стопорная пружинная шайба; 6 — поршень главного цилиндра; 7 — уплотнительное кольцо; 8 — поршень толкателя; 9 — крючок; 10 — ось педалей сцепления и тормоза; 11 — кронштейн педалей сцепления и тормоза; 12 — усиливающая пружина педали сцепления (Сервопружина); 13 — оттяжная пружина педали сцепления; 14 — ограничитель хода педали сцепления; 15 — педаль сцепления; 16 — толкатель; 17 — защитный колпачок; 18 — стопорное кольцо; 19 — перепускное отверстие; 20 — уплотнительное кольцо (кольцевой клапан); 21 — перепускное отверстие поршня; 22 — рабочий цилиндр; 23 — пружина; 24 — прокладка; 25 — пробка; 26 — внутренняя втулка педали; 27 — наружная втулка педали; 28 — распорная втулка; 29 — педаль тормоза

Для проведения работ необходимо демонтировать весь узел, отсоединив предварительно все патрубки и слив жидкость из системы. Также заранее следует приготовить ремкомплект главного цилиндра сцепления, в который включаются все детали, подверженные износу. Несмотря на то, что устройство главного цилиндра сцепления не отличается сложностью, работы желательно выполнять лицам, имеющим хотя бы минимальный опыт проведения слесарных работ. Если вопрос как снять главный цилиндр сцепления совсем непонятен, лучше отказаться от самостоятельного ремонта, и просто заменить цилиндр на новый.

После демонтажа цилиндр следует разобрать и тщательно промыть его детали тормозной жидкостью (использовать растворители или бензин запрещается). Все детали из ремкомплекта, которые планируется использовать, также желательно промыть перед установкой.

После демонтажа и полной разборки главного цилиндра на составные элементы можно приступать к оценке технического состояния всех деталей. Первым делом внимательно осматривается поршень, зеркала и уплотняющие элементы. Достаточно часто на внутренних поверхностях можно обнаружить очаги коррозии – их можно устранить аккуратной обработкой мелкозернистой наждачной бумагой. Множественные, обширные и сопровождаются наличием задиров очаги коррозии свидетельствует о нарушении зазора между поршнем и стенками цилиндра.

Все уплотнительные элементы рекомендуется заменить на новые, поскольку при работе под давлением даже незначительные дефекты неизбежно приводят к протечкам жидкости из цилиндра. Резиновые уплотнители не допустимо обрабатывать маслами для облегчения сборки – это приведет к их разбуханию и невозможности нормального функционирования.

После устранения всех неисправностей устройство можно собирать в обратной разборке последовательности.

Для прокачки требуется обеспечить свободный доступ к главному цилиндру, и некоторые модели транспортных средств для этого будет удобнее загнать на яму или поднять на гидравлическом подъемнике. В бачок наливается новая тормозная жидкость, на штуцер одевается прозрачная трубочка, конец которой опущен в емкость с той же рабочей жидкостью. Ритмичной работой педалью сцепления прокачивается гидропривод до тех пор, пока выделение воздуха через штуцер не прекратится полностью. После этого штуцер закручивается, и автомобиль готов к эксплуатации.

Ремонт сцепления

Ремонт сцепления состоит из следующих последовательных демонтажных, сборочно-разборочных и регулировочных операций, включающих в себя: снятия сцепления с автомобиля; проверку состояния деталей; замену или восстановительный ремонт изношенных деталей и установку сцепления на автомобиль. Необходимость снятия сцепления с автомобиля для ремонта возникает, когда восстановить его нормальную работу регулировкой привода не удается.

Снятие сцепления производится после предварительного отсоединения от картера сцепления тросового привода на переднеприводных автомобилях либо рабочего цилиндра гидравлического привода на автомобилях классической компоновки и снятия КПП вместе с картером.

После снятия картера сцепления с вилкой (валом) и подшипником его включения необходимо ослабить и отвернуть болты крепления кожуха сцепления к маховику, предварительно пометив положение кожуха сцепления с нажимным диском на маховике, чтобы при последующей сборке установить его на прежнее место, сохраняя тем самым балансировку данного узла. Отворачивать болты необходимо крест-накрест по диагонали и производя по одному обороту, чтобы избежать деформации кожуха. После отворачивания болтов снять кожух с нажимным диском в сборе и ведомый диск сцепления. При необходимости можно отъединить от вилки и снять подшипник выключения сцепления, а также отъединить от картера сцепления вилку выключения сцепления.

Контроль состояния деталей сцепления заключается в проверке картера сцепления с вилкой и подшипником выключения сцепления, а также нажимного и ведомого дисков. При проверке картера сцепления производится его тщательный осмотр для выявления трещин и следов повышенного износа отверстий.

Проверка нажимного диска с кожухом в сборе выполняется на специальном контрольном приспособлении с контролем: обеспечения необходимого усилия для надежного прижатия ведомого диска сцепления к маховику; неплоскостности рабочей поверхности нажимного диска и его биения, которое должно быть не более 0,05 и 0,35 мм соответственно. При обнаружении на рабочей поверхности нажимного диска задиров, забоин, кольцевых рисок, а также при короблении кожуха нажимной диск в сборе следует заменить.

Проверка ведомого диска состоит в тщательном осмотре, измерении износа фрикционных накладок и коробления диска. При обнаружении износа, трещин или поломки деталей ведомого диска (кроме фрикционных накладок), потере упругости пружинных пластин, износе шлицевой посадочной поверхности, вызывающем перекос диска на первичном валу, а также при короблении диска, не устранимом правкой, диск в сборе подлежит замене.

Замена фрикционных накладок ведомого диска производится при значительном их износе (когда размер от поверхности накладки до головок заклепок менее 0,2 мм), а также при обнаружении их сильного замасливания или обгорания. Замена накладок производится на ручном прессе (рис. 16.22) с использованием специальных ремонтных комплектов, включающих фрикционные накладки с просверленными отверстиями для заклепок, медных или латунных заклепок. а также оправки для развальповывания заклепок.

При текущем ремонте сцепления снятый кожух в сборе с нажимным диском устанавливают и надежно закрепляют на специальном, имитирующем маховик двигателя приспособлении с металлическим промежуточным кольцом толщиной 8,2 мм (для автомобилей ВАЗ). Закрепив проверяемое сцепление, выполняют четыре хода включения, прикладывая нагрузку (не менее 140 кгс) к упорному фланцу наружной пружины. Ходу включения 8 мм должно соответствовать перемещение нажимного диска на 1,6. 1,7 мм. Номинальное расстояние от основания приспособления до рабочей поверхности

Рис. 16.22. Общий вид (а) и конструкция плунжера оправки (б) ручного пресса с оснасткой для развальцовки заклепок крепления фрикционных накладок ведомого диска сцепления:

- 1 — оправка; 2 — плунжер;

- 3 — фрикционные накладки;

- 4 — заклепки; 5 —плита;

- 6 — стальной диск

фрикционной накладки упорного фланца должно составлять 40. 43 мм, допустимое — 47 мм, при увеличении его до 48 мм кожух сцепления в сборе заменяют.

Сборка фрикционных накладок с ведомым диском сцепления производится с использованием клепочного соединения на специальном прессе (рис. 16.23, а) со штампами (рис. 16.23, б). Штамп для приклепывания фрикционных накладок диска сцепления состоит из верхней 5 и нижней 7 опорных плит. В отверстия для направляющих стержней верхней плиты 5 запрессованы втулки 1 и упоры 6, а в отверстия нижней плиты — упоры 8, центрирующая оправка 10 и направляющие стержни 2. Резиновая прокладка 9 обеспечивает плотное прилегание диска сцепления к верхней плите и предохраняет поверхность фрикционной накладки от повреждений при приклепывании. В отверстие фланца 4, закрепленного на плите 5 болтами 3, вставляют оправку, которая передает усилие от штока пресса на плиту 5. Болтами, ввернутыми в резьбовые отверстия фланца 4, оправку фиксируют в определенном положении.

Для приклепывания в отверстия диска вставляют 24 заклепки и на опорную плиту /устанавливают диск сцепления, накладывая на него фрикционную накладку. Предварительно совместив отверстия фрикционной накладки с заклепками, устанавливают верхнюю плиту 5 штампа и одновременно расклепывают 24 заклепки. Аналогичным образом приклепывают вторую фрикционную накладку диска сцепления.

После приклепки с обеих сторон фрикционных накладок ведомый диск проверяют на коробление и биение на индикаторном при-

Рис. 16.23. Общий вид пресса (а) и схема штампа (б) для приклепывания заклепок фрикционных накладок ведомого диска сцепления:

- 1,7 — нижняя и верхняя опорные плиты; 2 — упоры; 3 — втулка;

- 4 — направляющие стержни; 5 — болты фланца; 6 — фланец;

- 8 — фиксатор; 9— резиновая прокладка; 10— центрирующая оправка

способлении с установкой его на оправке в центрах. Допустимое биение рабочих поверхностей фрикционных накладок для большинства марок автомобилей должно быть не более 0,7. 1 мм.

Статический дисбаланс ведомого диска сцепления проверяется с помощью специальной шлицевой оправки, устанавливаемой на ножи или точные цилиндрические опоры.